บทนำ

การหล่อการลงทุนเป็นวิธีการผลิตชิ้นส่วนโลหะที่ได้รับความนิยมมากที่สุดวิธีหนึ่งในปัจจุบัน กระบวนการหล่อการลงทุนหรือที่เรียกว่ากระบวนการแว็กซ์ที่หายไปนั้นค่อนข้างง่ายซึ่งทำให้ได้อัตราการผลิตที่รวดเร็วในขณะเดียวกันก็รับประกันความถูกต้องของมิติที่สม่ำเสมอ ชิ้นส่วนที่มักเกิดจากการหล่อการลงทุน ได้แก่ ชิ้นส่วนที่มีรูปทรงเรขาคณิตที่ซับซ้อนเช่นใบกังหันหรือส่วนประกอบของอาวุธปืน นอกจากนี้ยังมีการใช้งานที่อุณหภูมิสูงซึ่งรวมถึงชิ้นส่วนสำหรับการขุดเจาะน้ำมันและก๊าซอุตสาหกรรมยานยนต์อากาศยานและการทหาร ตอนนี้ส้อมส่งผลิตโดยใช้การหล่อการลงทุนแทนการปลอมและการตัดเฉือนที่ซับซ้อน มีการลดน้ำหนักการตัดเฉือนน้อยลงเวลาในการจัดส่งที่ดีขึ้นและลดต้นทุนการขนส่งสินค้าคงคลัง

ขนาดตลาดการหล่อการลงทุนทั่วโลกอยู่ที่ประมาณ 14.35 พันล้านเหรียญสหรัฐในปี 2018 และคาดว่าจะเติบโตที่ CAGR 4.6% จนถึงปี 2025 ตามรายงานการวิจัยตลาดโดย Grand View Research. มีแอพพลิเคชั่นมากมายที่ใช้ในการหล่อการลงทุน - การบินและอวกาศ, การผลิตพลังงาน, อาวุธปืน, ยานยนต์, ทหาร, การค้า, บริการอาหาร, น้ำมันและก๊าซและอุตสาหกรรมพลังงานใช้ส่วนประกอบเหล่านี้มากที่สุด การเพิ่มการลงทุนในการหล่อการผลิตส่วนประกอบขั้นสูงเช่นคอมเพรสเซอร์ชิ้นส่วนเครื่องยนต์ชิ้นส่วนเครื่องยนต์และอื่น ๆ มีแนวโน้มที่จะกระตุ้นความต้องการของตลาดให้ดียิ่งขึ้น

แม้จะมีพื้นที่ใช้งานขนาดใหญ่และมีความต้องการปานกลางจากภาคการใช้ปลายทาง แต่อุตสาหกรรมนี้กำลังเผชิญกับความท้าทายที่เกี่ยวข้องกับประสิทธิภาพเวลานำและการใช้กำลังการผลิต ผู้นำอุตสาหกรรมกำลังก้าวไปสู่การยอมรับเทคโนโลยีขั้นสูงเช่นระบบอัตโนมัติอินเทอร์เน็ตในอุตสาหกรรมของสิ่งต่าง ๆ (IIoT) และเทคนิคการจำลอง ระบบอัตโนมัติในกระบวนการหล่อการลงทุนคือการช่วยผู้ผลิตลดเวลานำเพิ่มประสิทธิภาพการใช้กำลังการผลิตและเพิ่มประสิทธิภาพ

การใช้งาน

การหล่อการลงทุนเป็นกระบวนการผลิตที่รูปแบบขี้ผึ้งเคลือบด้วยวัสดุเซรามิกทนไฟ เมื่อวัสดุเซรามิกมีความแข็งรูปทรงเรขาคณิตภายในของมันก็จะมีรูปร่างของการหล่อ ขี้ผึ้งจะถูกละลายและโลหะที่หลอมละลายจะถูกเทลงในช่องที่มีรูปแบบของขี้ผึ้ง โลหะจะแข็งตัวภายในแม่พิมพ์เซรามิกและจากนั้นปลอกโลหะจะแตกออก

การเคลือบวัสดุทนไฟเซรามิก (สารละลายเซรามิก) สามารถทำได้ในขั้นตอนเดียวหรือหลายขั้นตอนหลังมักจะรวมถึงขั้นตอนการห่อหุ้มครั้งแรกที่มีการควบคุมความหนาและความหนาแน่นของสารเคลือบผิวที่มีความแม่นยำสูง ชิ้นส่วนของวัสดุพิมพ์อาจจะถาวรหรือถอดออกได้หลังจากการเคลือบและการทำให้แข็งตัวเพื่อให้สารเคลือบผิวเป็นส่วนที่ยืนอยู่ได้ฟรี (การหล่อการลงทุน) รูปทรงพื้นผิวของพื้นผิวที่ซับซ้อนและพื้นผิวที่นำกลับมาใช้ใหม่ภายในสามารถเคลือบได้ การหล่อแบบเซรามิกนำเสนอความท้าทายพิเศษในการบรรลุคุณสมบัติของสารละลายที่เชื่อถือได้และการวัดอย่างน่าเชื่อถือรวมถึงการวัดความหนืดเพื่อเห็นแก่ตัวของมันเองและเป็นตัวบ่งชี้ลักษณะอื่น ๆ หลังจากการเคลือบชิ้นส่วนเซรามิกจะถูกเผาเพื่อให้ได้ความแข็งแรงขนาดและสัณฐานวิทยาในระดับสูงสุดเมื่อเป็นผลิตภัณฑ์สำเร็จรูป ผลผลิตของผลิตภัณฑ์ที่ใช้ได้นั้นขึ้นอยู่กับการเคลือบที่เชื่อถือได้

คุณภาพของเปลือกเซรามิกขึ้นอยู่กับองค์ประกอบของสารละลายและกระบวนการที่สร้างขึ้น ส่วนผสมทั่วไปในสารละลายหล่อการลงทุนรวมถึง: ซิลิกาคอลลอยด์, น้ำและ / หรือโพลีเมอ, ตัวแทนเปียก, ตัวแทนป้องกันการเกิดฟองและแป้งทนไฟ ส่วนผสมทั้งหมดเหล่านี้มีบทบาทสำคัญในพฤติกรรมของสารละลายและคุณสมบัติของเปลือก วัตถุดิบ (วัสดุทนไฟสารยึดเกาะสารเพิ่มความชุ่มชื้นและแอนติฟอง) ที่ใช้ในการทำให้สารละลายมีบทบาทสำคัญในการกำหนดลักษณะของเปลือกเซรามิกขั้นสุดท้ายโดยรวม ทางเลือกที่เหมาะสมของวัสดุเซรามิกสามารถนำไปสู่ผิวเรียบและความแม่นยำสูงของการหล่อโลหะ

ความหนืดของสารละลาย

องค์ประกอบของสารละลายที่ดีเพียงอย่างเดียวไม่สามารถรับประกันการผลิตของเปลือกที่ราบรื่นและปราศจากข้อบกพร่องหากสารละลายที่เตรียมไว้นั้นไม่เพียงพอ วิธีการควบคุมสำหรับสารละลายมีความแตกต่างกันอย่างมากในโรงหล่อขึ้นอยู่กับสายผลิตภัณฑ์ที่เกี่ยวข้องและข้อกำหนดที่จำเป็น เป้าหมายของการเตรียมสารละลายคือการผลิตสารละลายที่เสถียรซึ่งจะต้องตรงตามพารามิเตอร์ของสารละลายที่กำหนด ในการพิจารณาความเสถียรต้องผสมสารละลายอย่างละเอียดและค่าความหนืดจะต้องคงที่

การควบคุมสารละลายเป็นหนึ่งในการดำเนินงานที่สำคัญที่สุดของกระบวนการหล่อการลงทุนโดยความหนืดของสารละลายเป็นพารามิเตอร์ที่สำคัญ ความหนืดของสารละลายคือการวัดลักษณะการไหลของสารละลายและเป็นหนึ่งในการทดสอบการควบคุมที่ใช้กันอย่างแพร่หลายในอุตสาหกรรม ประเด็นสำคัญเกี่ยวกับความหนืดของสารละลายที่มีความสำคัญต่อกระบวนการหล่อการลงทุนมีดังนี้:

- ความหนืดของสารละลายขึ้นอยู่กับองค์ประกอบ (ฟิลเลอร์ต่อสารยึดเกาะ) ตลอดจนเวลาในการแก่และเป็นตัวบ่งชี้สำคัญของ เสถียรภาพของสารละลาย. มันสูงในตอนแรกเมื่อมีการผสมสารละลาย; อย่างไรก็ตามเมื่อการผสมยังคงดำเนินต่อไปและวัสดุทนไฟเปียกและอากาศถูกปล่อยออกความหนืดลดลงและ asymptotically เข้าใกล้ค่าคงที่

- ผิว จะเป็นลักษณะที่สำคัญของการหล่อดังนั้นคุณภาพผิวของเปลือกเซรามิกสำหรับการหล่อการลงทุนของโลหะผสมจะต้องเพียงพอ ผิวสำเร็จขึ้นอยู่กับความหนืดของสารละลายหลักและความเสถียรโดยรวมของส่วนผสมของสารละลาย

- ความหนืดเป็นตัวบ่งชี้ที่มีประสิทธิภาพของ การกระจายขนาดอนุภาค ของสารละลาย การเปลี่ยนแปลงการกระจายขนาดอนุภาคของแป้งเซรามิก (ผง) อาจส่งผลกระทบต่อคุณสมบัติของสารละลายรวมถึงความหนาแน่นของสารละลาย, การไหลและความหนาของการเคลือบ คุณสมบัติของเชลล์ที่สามารถได้รับผลกระทบคือ คุณสมบัติการระบายความร้อนความหนาการครอบคลุมของขอบและความแข็งแรง. สำหรับการใช้งานที่สำคัญ เช่น การหล่อไทเทเนียมและการหล่อ DS/SC การควบคุมขนาดอนุภาคอาจหมายถึงความแตกต่างระหว่างความสำเร็จและความล้มเหลว ตรวจสอบความหนืดอย่างต่อเนื่องoring และการปรับเปลี่ยนสารละลายที่จำเป็นถือเป็นสิ่งสำคัญเพื่อให้ได้คุณสมบัติที่เหมาะสมของเปลือกเซรามิกและในที่สุดการหล่อการลงทุน

- การควบคุมกระบวนการอย่างต่อเนื่องเป็นสิ่งจำเป็นสำหรับการบรรลุเป้าหมาย ความแข็งแรงดัด ของเปลือกการลงทุน การเพิ่มความหนืดของสารละลายเพิ่มความแข็งแรงดัดของเปลือกการลงทุน แต่จะลดลงเกินกว่าความหนืดที่ จำกัด มันสามารถนำมาประกอบกับเนื้อหาที่มีขนาดใหญ่ของแป้งวัสดุทนไฟสำหรับเนื้อหาสารยึดเกาะที่กำหนด

- การเลือกวัสดุตัวเติมทนไฟสำหรับการผลิตเปลือกหอยขึ้นอยู่กับปัจจัยหลายประการ ซึ่งอาจส่งผลต่อคุณสมบัติของสารละลายผสม เปลือกหอย และการหล่อ รวมถึงความประหยัดของกระบวนการด้วย โดยทั่วไปแป้งเพทายจะถูกใช้เป็นวัสดุสารละลายหลักในกระบวนการหล่อการลงทุนด้วยเปลือกเซรามิก แต่มีราคาแพงมาก ดังนั้นการติดตามอย่างต่อเนื่องoring และการควบคุมความหนืดสามารถรักษาต้นทุนของกระบวนการให้ต่ำโดยช่วยประหยัดวัสดุได้อย่างมาก ลดการใช้ตัวทำละลาย และการใช้พลังงานที่เหมาะสมที่สุดในระหว่างกระบวนการผสม

- ควรรักษาความหนืดของสารละลายที่เหมาะสม หลีกเลี่ยงปัญหาเปลือก เช่นการแคร็ก ชั้นแรกจะต้องทนต่อแรงกดดันจากการขยายขี้ผึ้งเนื่องจากมันถูกทำให้ร้อนในระหว่างขั้นตอนการกำจัดขี้ผึ้งรวมถึงความแข็งแกร่งในการจัดการในระหว่างกระบวนการสร้างเปลือก

ความหนืดของสารละลาย เป็นพารามิเตอร์การออกแบบที่สำคัญและเป็นสิ่งสำคัญอย่างยิ่งที่จะต้องแน่ใจว่าอยู่ในช่วงที่กำหนดไว้ตลอดขั้นตอนการเคลือบเพื่อให้ความหนาของการเคลือบสม่ำเสมอและคุณสมบัติของเปลือกที่ต้องการ เมื่อความหนืดผันผวนจากข้อกำหนดการเคลือบของสารละลายเซรามิกจะไม่สม่ำเสมอซึ่งในที่สุดจะนำไปสู่คุณภาพไม่ดีและส่งผลกระทบต่อคุณสมบัติของเปลือกการลงทุน คุณสมบัติของเชลล์ที่สามารถได้รับผลกระทบจากความหนืดของสารละลาย ได้แก่ ความขรุขระของพื้นผิวการนำความร้อนปฏิกิริยาทางเคมีการซึมผ่านและความแข็งแรงของเปลือก สารละลายที่มีความหนืดสูงส่งผลให้เกิดความเหนียวและทำให้การขนย้ายเข้าสู่พื้นผิวได้ยากในขณะที่ความหนืดต่ำทำให้เคลื่อนที่และควบคุมได้ยากขึ้นและยังส่งผลให้มีการใช้ตัวทำละลายเพิ่มขึ้น ความหนืดเพิ่มขึ้นเมื่อไม่ได้ทำงานและลดลงเมื่อมีแรงกระทำคงที่ ความสัมพันธ์ที่แข็งแกร่งระหว่างอุณหภูมิและความหนืดของสารละลายแสดงให้เห็นว่าความผันผวนของอุณหภูมิสามารถส่งผลกระทบอย่างรุนแรงต่อความหนืดดังนั้นกระบวนการเคลือบโดยทั่วไป

เพื่อให้มีการเคลือบที่สม่ำเสมอและเพื่อไม่ให้เปลืองวัสดุและเพิ่มประสิทธิภาพการใช้พลังงานจึงเป็นที่ต้องการอย่างมากที่ความหนืดของสารละลายจะถูกควบคุมโดยอัตโนมัติให้มีค่าคงที่มาก การตรวจสอบความหนืดแบบอินไลน์แบบเรียลไทม์oring และการควบคุม ในกระบวนการเคลือบเป็นสิ่งจำเป็น ปรับปรุงประสิทธิภาพและลดต้นทุน ในเกือบทุกกระบวนการเคลือบของการหล่อการลงทุน ผู้ปฏิบัติงานในกระบวนการตระหนักถึงความต้องการของเครื่องวัดความหนืดที่ตรวจสอบความหนืดและอุณหภูมิและสามารถใช้ความหนืดที่ชดเชยอุณหภูมิเป็นตัวแปรกระบวนการหลักเพื่อให้แน่ใจว่ามีความมั่นคงและลดอัตราการคัดแยกของการลงทุนขั้นสุดท้าย

pH ของสารละลายและผลกระทบต่อความเสี่ยงของการเกิดเจล

ในกระบวนการเคลือบสารละลายจะถูกคงไว้ในกระบวนการที่ความหนืดสม่ำเสมอกับปฏิกิริยาเจลที่เกิดขึ้น สามารถทำได้โดยการเติมน้ำส่วนเกินเพื่อให้ปริมาณซิลิกาลดลง ผลกระทบคือการเจือจางหมายความว่าอนุภาคของซิลิกาอยู่ห่างกันมากขึ้นดังนั้นจึงมีปฏิสัมพันธ์กันน้อยลงและยังคงรักษาระดับความเสถียรไว้ อย่างไรก็ตามปริมาณซิลิกาที่ลดลงเรื่อย ๆ และความหนืดของสารยึดเกาะที่เพิ่มขึ้นไม่เคยเป็นสิ่งที่ดีและในที่สุดสารละลายก็สูญเสียพลังในการยึดเกาะเนื่องจากซิลิกาลดลงมากหรือลักษณะการไหลที่ไม่ดีจะนำไปสู่การสร้างเปลือกที่ไม่ดีซึ่งส่งผลให้เกิดข้อบกพร่องในการหล่อ

การลดค่า pH จะช่วยลดแรงผลักที่ทำให้อนุภาคคอลลอยด์แยกออกจากกันและอาจทำให้เกิดการชนกันของอนุภาคและเจลดังนั้นค่าพีเอชของสารละลายจึงมีความสำคัญและเป็นปัจจัยสำคัญสำหรับคุณภาพของสารละลาย โดยทั่วไปเมื่อค่าความเป็นกรดของสารละลายเข้าใกล้ค่าต่ำสุดหรือสูงสุดที่แนะนำค่าของสารละลายจะมีค่ามากกว่า ความเสี่ยงของการก่อเจล. วัสดุทนไฟ ขี้ผึ้ง และน้ำอาจมีส่วนประกอบที่ลดค่า pH ของสารละลาย การเจริญเติบโตของจุลินทรีย์ยังช่วยลดค่า pH ของสารละลายอีกด้วย จุลินทรีย์อาจถูกควบคุมด้วยการเติมไบโอไซด์ ในขณะที่การเลือกใช้ขี้ผึ้งและวัสดุทนไฟอาจไม่สามารถควบคุมได้ง่ายนัก ค่า pH ของสารละลายอาจเพิ่มขึ้นได้โดยการเติมแอมโมเนียมไฮดรอกไซด์และไตรเอทาโนลามีนเจือจาง ดังนั้นการติดตามอย่างต่อเนื่องoring และการควบคุมค่า pH ผ่านการควบคุมป้อนกลับของสารละลายสามารถลดความเสี่ยงที่จะเกิดเจลได้

เหตุใดจึงต้องตรวจสอบความหนืด (และ pH)oring & การควบคุมมีความสำคัญอย่างยิ่งในกระบวนการเคลือบสารละลายของการหล่อการลงทุนหรือไม่

ประโยชน์ที่กว้างขวางและมีนัยสำคัญพร้อมความหนืดและการจัดการค่า pH ในกระบวนการเคลือบสารละลายของการหล่อการลงทุนคือ:

- เปลือกการลงทุนและคุณภาพการหล่อ: การลงทุนจะต้องเป็นไปตามข้อกำหนดเฉพาะของผลิตภัณฑ์สำเร็จรูป และการควบคุมกระบวนการถือเป็นสิ่งสำคัญเพื่อให้บรรลุเป้าหมายเดียวกัน การเปลี่ยนแปลงของความหนืดทำให้เกิดการเปลี่ยนแปลงคุณภาพการเคลือบอย่างมีนัยสำคัญ การตกแต่งพื้นผิวจะขึ้นอยู่กับความหนืดของสารละลายหลักและความเสถียรโดยรวมของส่วนผสมของสารละลาย ตรวจสอบความหนืดในบรรทัดoring และการควบคุมสามารถช่วยให้ได้คุณภาพการเคลือบที่ต้องการ

- ลดข้อบกพร่อง: การควบคุมความหนืดสามารถช่วยลดความถี่ของการผสมในกระบวนการเคลือบผิว - การติดและการหยิบจับ, การจับ, การปอก, การแยก, การแตกร้าว, ความหยาบ, การพอง, การเชื่อมและการกัดเซาะพื้นผิวและลดลักษณะการไหลที่ไม่ดี

- ผลผลิตที่ดีกว่า: การสร้างความมั่นใจในความสม่ำเสมอตลอดกระบวนการเคลือบจะช่วยลดอัตราการปฏิเสธอย่างมากประหยัดค่าใช้จ่ายและเวลาและช่วยในกระบวนการหล่ออย่างต่อเนื่อง เทคนิคการวัดแบบออฟไลน์นั้นน่าเบื่อและไม่น่าเชื่อถือและเกี่ยวข้องกับความล่าช้าอย่างมากในกระบวนการผลิตนอกเหนือจากค่าใช้จ่ายด้านบุคลากรที่สูงในการสุ่มตัวอย่างและทำการทดสอบ

- คุณสมบัติที่ถูกต้อง: คุณภาพการเคลือบที่ไม่ดีสามารถส่งผลเสียต่อคุณสมบัติที่ต้องการของเปลือกการลงทุน - ความหยาบผิว, การนำความร้อน, ปฏิกิริยาทางเคมี, การซึมผ่านและความแข็งแรงของเปลือกในทางกลับกันส่งผลต่อคุณภาพของการหล่อการลงทุน คุณสมบัติทั้งหมดเหล่านี้ขึ้นอยู่กับว่ากระบวนการควบคุมการเคลือบดีแค่ไหนดังนั้นการควบคุมความหนืดจึงเป็นสิ่งสำคัญ

- กระบวนการที่มีประสิทธิภาพ: ระบบอัตโนมัติในความหนืดและการตรวจวัดค่า pH และการควบคุมในกระบวนการหล่อการลงทุนสามารถช่วยผู้ผลิตลดเวลานำเพิ่มประสิทธิภาพการใช้กำลังการผลิตและเพิ่มประสิทธิภาพ

- ค่าใช้จ่าย: การเคลือบด้วยความหนืดไม่ถูกต้องจะเป็นอันตรายมากกว่าคุณภาพ การจัดการความหนืดต่ำทำให้การใช้ผงสารยึดเกาะและตัวทำละลายเพิ่มขึ้นส่งผลกระทบต่ออัตรากำไร การวัดความหนืดอย่างต่อเนื่องในระหว่างกระบวนการผสมสามารถมั่นใจได้ว่าเป็นเนื้อเดียวกันเพิ่มประสิทธิภาพการใช้พลังงานและลดการใช้ตัวทำละลาย

- ของเสีย: วัสดุที่ถูกปฏิเสธเนื่องจากคุณภาพต่ำสามารถลดลงได้ด้วยการจัดการความหนืดที่เหมาะสม

- ประสิทธิภาพ: การกำจัดการควบคุมความหนืดแบบแมนนวลทำให้เวลาของผู้ปฏิบัติงานเป็นอิสระและช่วยให้พวกเขาสามารถมุ่งเน้นไปที่งานอื่น ๆ ได้

- สิ่งแวดล้อมที่เป็นมิตร: การลดการใช้เม็ดสีและตัวทำละลายเป็นสิ่งที่ดีสำหรับสภาพแวดล้อม

- การปฏิบัติตามกฎระเบียบ: กฎระเบียบระดับโลกและระดับชาติเป็นแนวทางในคุณสมบัติโดยรวมของการหล่อการลงทุน การไม่ปฏิบัติตามเนื่องจากความแปรปรวนในการผลิตอาจนำไปสู่ความเสียหายและการสูญเสียที่สำคัญของลูกค้านอกจากหนี้สินที่เกิดจากฝีมือการผลิตที่บกพร่องในกระบวนการผลิต

เพื่อให้แน่ใจว่าการเคลือบมีคุณภาพสูงและสม่ำเสมอสม่ำเสมอ การเปลี่ยนแปลงในความหนืดตลอดกระบวนการจะถูกติดตามแบบเรียลไทม์ ทำการวัดจากเส้นพื้นฐานแทนที่จะวัดค่าสัมบูรณ์เพียงอย่างเดียว และทำการปรับความหนืดโดยการปรับตัวทำละลายและชดเชยอุณหภูมิเป็น รักษากระบวนการเคลือบให้สมบูรณ์ภายในขอบเขตที่กำหนด ด้วยการตรวจสอบความหนืดออนไลน์อย่างต่อเนื่องoringสามารถควบคุมการก่อตัวของเปลือกเริ่มต้นได้อย่างมีประสิทธิภาพมากขึ้น ดังนั้นจึงช่วยปรับปรุงคุณสมบัติทางโลหะวิทยาของผลิตภัณฑ์ขั้นสุดท้ายได้อย่างมีนัยสำคัญ

ความท้าทายของกระบวนการ

ผู้ประกอบการในตลาดการหล่อตระหนักถึงความจำเป็นในการตรวจสอบความหนืด แต่การทำการวัดนอกห้องปฏิบัติการนั้นได้ท้าทายวิศวกรกระบวนการและแผนกคุณภาพในช่วงหลายปีที่ผ่านมา Viscometers ห้องปฏิบัติการที่มีอยู่มีค่าน้อยในสภาพแวดล้อมกระบวนการเนื่องจากความหนืดได้รับผลกระทบโดยตรงจากอุณหภูมิอัตราการเฉือนและตัวแปรอื่น ๆ ที่แตกต่างกันมากแบบออฟไลน์จากสิ่งที่พวกเขาอยู่ในบรรทัด วิธีการทั่วไปในการควบคุมความหนืดของสารเคลือบผิวถนนได้รับการพิสูจน์แล้วว่าไม่เพียงพอแม้ในการใช้งานที่ได้รับอนุญาตให้มีความหนืดที่หลากหลาย

ตามเนื้อผ้าผู้ประกอบการในอุตสาหกรรมการหล่อการลงทุนได้วัดความหนืดของสารละลายโดยใช้ถ้วยไหลของซาห์น การวัดจะถูกรายงานเมื่อเวลาผ่านไปเพื่อให้ปริมาตรของถ้วยไหลผ่านรูที่ด้านล่างของถ้วย ต้องเลือกจุดสิ้นสุดของการทดสอบเพื่อให้สอดคล้องกันจากการทดสอบการทดสอบ ขั้นตอนนี้ยุ่งและใช้เวลานาน มันไม่ถูกต้องไม่สอดคล้องและไม่สามารถทำซ้ำได้แม้จะมีผู้ปฏิบัติงานที่มีประสบการณ์ ในกระบวนการหล่อแบบต่อเนื่องการสุ่มตัวอย่างช่วงเวลาทำให้เกิดความล่าช้ามากเกินไป ความหนืดของสารละลายไม่สามารถปรับได้ตามเวลาจริง นอกจากนี้ภาชนะต่าง ๆ ที่มีสารละลายจะเปิด เนื่องจากการเปลี่ยนแปลงของอุณหภูมิความชื้นและปัจจัยอื่น ๆ เช่นอุณหภูมิสภาพอากาศแห้งตัวทำละลายมีแนวโน้มที่จะผันผวนดังนั้นเทคนิคการวัดความหนืดตามถ้วยจึงไม่ได้ผล

ความหนืดและคุณสมบัติอื่น ๆ ที่สัมพันธ์กับมัน (เช่นอัตราการเฉือนและเปอร์เซ็นต์ของของแข็ง) แตกต่างกันไปตามความลึกในถังที่บรรจุสารละลายเซรามิกจำนวนมากเงื่อนไขของการเคลื่อนที่ของสารละลาย (โดยทั่วไปจะทำให้คงสภาพเป็นเนื้อเดียวกัน) การปรับเปลี่ยน มีวิธีการหลายวิธีในการวัดความหนืดออนไลน์ผ่านเครื่องมือวัดที่ใส่เข้าไปในอ่างหล่อที่ระดับความลึกต่าง ๆ แต่พวกมันมีแนวโน้มที่จะล่องลอยและมีข้อผิดพลาดในระหว่างการปฏิบัติงานในการคัดเลือกนักแสดงและบางคนอาจต้องกำจัดทำความสะอาดหรือเปลี่ยนบ่อยๆ ของโพรบและเครื่องมือ โพรบบางตัวสามารถทำความสะอาดได้ในแหล่งกำเนิด แต่อาจมีความผิดปกติเนื่องจากการสัมผัสกับการเคลือบที่ไม่พึงประสงค์และการเปลี่ยนแปลงขององค์ประกอบทรานสดิวเซอร์

Rheonics' โซลูชั่น

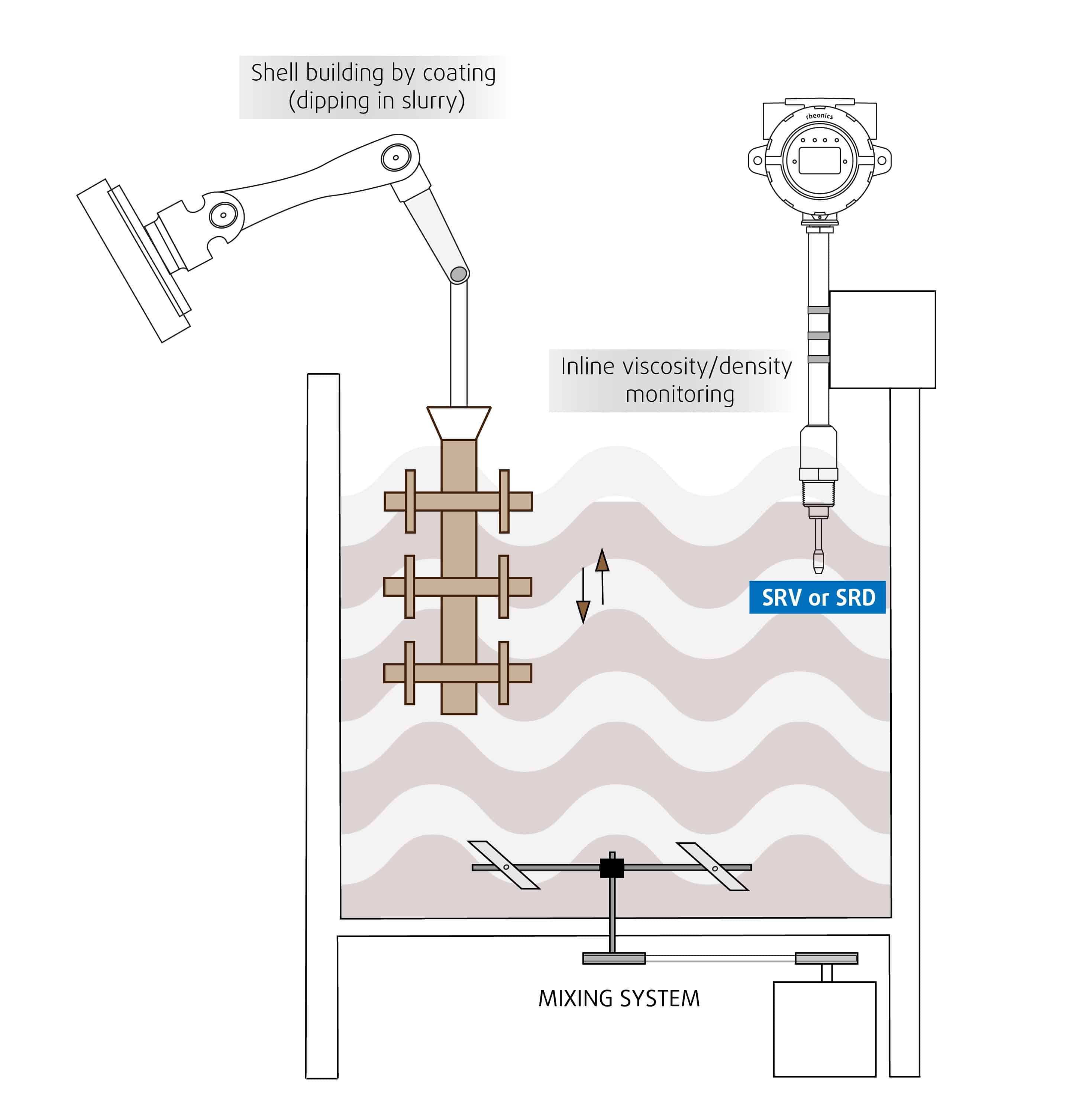

การวัดและควบคุมความหนืดในสายการผลิตอัตโนมัติเป็นสิ่งสำคัญในการควบคุมสูตรการเคลือบและความหนืดในการใช้งาน Rheonics นำเสนอโซลูชันต่อไปนี้ โดยใช้เครื่องสะท้อนแรงบิดแบบสมดุล สำหรับการควบคุมกระบวนการและการปรับให้เหมาะสมในกระบวนการเคลือบ:

- ออนไลน์ ความเหนียว วัด: Rheonics' เอส.อาร์.วี เป็นอุปกรณ์ตรวจวัดความหนืดแบบอินไลน์ที่หลากหลายพร้อมการวัดอุณหภูมิของเหลวในตัวและสามารถตรวจจับการเปลี่ยนแปลงความหนืดภายในกระบวนการกระแสใด ๆ แบบเรียลไทม์

- ออนไลน์ ความหนืดและความหนาแน่น วัด: Rheonics' SRD เป็นเครื่องมือวัดความหนาแน่นและความหนืดแบบอินไลน์พร้อมกับการวัดอุณหภูมิของเหลวในตัว หากการวัดความหนาแน่นเป็นสิ่งสำคัญสำหรับการดำเนินงานของคุณ SRD เป็นเซ็นเซอร์ที่ดีที่สุดที่จะตอบสนองความต้องการของคุณด้วยความสามารถในการปฏิบัติงานคล้ายกับ SRV พร้อมกับการวัดความหนาแน่นที่แม่นยำ

เซ็นเซอร์ถูกห่อหุ้มอย่างแน่นหนาดังนั้นประสิทธิภาพจึงไม่ได้รับผลกระทบจากความปั่นป่วนและความไม่เป็นเนื้อเดียวกันของของเหลว การวัดความหนืดอัตโนมัติแบบออนไลน์ผ่าน SRV หรือ SRD ช่วยขจัดความแตกต่างของการเก็บตัวอย่างและเทคนิคในห้องปฏิบัติการ เซ็นเซอร์ได้รับการติดตั้งทั้งในถังเคลือบหรือเส้นที่สารเคลือบถูกปั๊มไปยังแอพพลิเคชั่นวัดความหนืดของระบบสูตรอย่างต่อเนื่อง (และความหนาแน่นในกรณีของ SRD) ความสม่ำเสมอของการเคลือบทำได้โดยการทำงานอัตโนมัติของระบบการเติมผ่านตัวควบคุมกระบวนการตามความหนืดแบบเรียลไทม์และการวัดอุณหภูมิ การใช้ SRV / SRD ในสายกระบวนการเคลือบประสิทธิภาพในการขนถ่ายเคลือบได้รับการปรับปรุงให้ดีขึ้นในการเพิ่มผลผลิตอัตรากำไรและเป้าหมายด้านสิ่งแวดล้อม / กฎข้อบังคับ เซ็นเซอร์มีรูปแบบกะทัดรัดสำหรับการติดตั้ง OEM และชุดติดตั้งเพิ่มเติม ไม่จำเป็นต้องมีการบำรุงรักษาหรือกำหนดค่าใหม่ เซ็นเซอร์ให้ผลลัพธ์ที่แม่นยำและทำซ้ำได้ไม่ว่าจะติดตั้งอย่างไรหรือที่ใดโดยไม่จำเป็นต้องใช้ห้องพิเศษซีลยางหรือการป้องกันเชิงกล ไม่ใช้วัสดุสิ้นเปลือง SRV และ SRD จึงใช้งานง่ายมากโดยไม่ต้องบำรุงรักษา

Rheonics นำเสนอความหนืดแบบสแตนด์อโลนและการตรวจวัดค่า pHoring และระบบควบคุม ที่ Rheonics สารละลาย Monitoring และระบบควบคุมใช้เครื่องวัดความหนืดอินไลน์พร้อมหัววัด pH อินไลน์เพื่อตรวจสอบความหนืดของสารละลายและ pH แบบเรียลไทม์ วาล์วตัวทำละลายและสารเติมแต่งทำงานเพื่อเพิ่มปริมาณที่ถูกต้องเพื่อให้แน่ใจว่าสามารถควบคุมลักษณะของสารละลายได้อย่างสมบูรณ์ตลอดกระบวนการผสมและการเคลือบ

Rheonics' ข้อได้เปรียบ

ฟอร์มแฟคเตอร์ขนาดกะทัดรัดไม่มีชิ้นส่วนที่เคลื่อนไหวและไม่จำเป็นต้องบำรุงรักษา

Rheonics' SRV และ SRD มีฟอร์มแฟคเตอร์ที่เล็กมากสำหรับการติดตั้ง OEM และชุดติดตั้งเพิ่มเติม ช่วยให้สามารถบูรณาการได้อย่างง่ายดายในทุกกระบวนการ ทำความสะอาดง่ายและไม่ต้องบำรุงรักษาหรือกำหนดค่าใหม่ ด้วยขนาดที่เล็กทำให้สามารถติดตั้งในสายการผลิตได้ง่าย หลีกเลี่ยงพื้นที่เพิ่มเติมหรือความต้องการอะแดปเตอร์บนเครื่องเคลือบ

ความมั่นคงสูงและไม่ตอบสนองต่อสภาวะการติดตั้ง: การกำหนดค่าใด ๆ ที่เป็นไปได้

Rheonics SRV และ SRD ใช้ตัวสะท้อนเสียงโคแอกเชียลที่ได้รับสิทธิบัตรเฉพาะ โดยที่ปลายทั้งสองด้านของเซ็นเซอร์บิดไปในทิศทางตรงกันข้าม ยกเลิกแรงบิดปฏิกิริยาบนการติดตั้ง และทำให้เซ็นเซอร์ไม่ไวต่อสภาวะการติดตั้งและอัตราการไหลโดยสิ้นเชิง เซ็นเซอร์เหล่านี้สามารถรับมือกับการเคลื่อนย้ายเป็นประจำได้อย่างง่ายดาย องค์ประกอบเซ็นเซอร์อยู่ในของเหลวโดยตรง โดยไม่จำเป็นต้องมีตัวเรือนหรือกรงป้องกันพิเศษ

การอ่านเงื่อนไขที่แม่นยำทันที - ภาพรวมระบบที่สมบูรณ์และการควบคุมเชิงคาดการณ์

Rheonics' ซอฟต์แวร์มีประสิทธิภาพ ใช้งานง่าย และสะดวกในการใช้งาน สามารถตรวจสอบความหนืดแบบเรียลไทม์บนคอมพิวเตอร์ เซ็นเซอร์หลายตัวกระจายทั่วทั้งโรงงานได้รับการจัดการจากแดชบอร์ดเดียว ไม่มีผลกระทบของแรงดันจากการปั๊มต่อการทำงานของเซ็นเซอร์หรือความแม่นยำในการวัด นอกจากนี้ เซ็นเซอร์จะไม่ไวต่อการสั่นสะเทือนหรือสัญญาณรบกวนทางไฟฟ้าจากเครื่องจักรภายนอก

ติดตั้งง่ายและไม่ต้องกำหนดค่าใหม่ / ปรับเทียบใหม่

เปลี่ยนเซ็นเซอร์โดยไม่ต้องเปลี่ยนหรือตั้งโปรแกรมอิเล็กทรอนิกส์ใหม่ด้วยการปรับเปลี่ยนสิ่งอำนวยความสะดวกและค่าใช้จ่ายในการติดตั้งที่ต่ำที่สุด

การแทนที่แบบดรอปอินสำหรับเซ็นเซอร์และอุปกรณ์อิเล็กทรอนิกส์โดยไม่มีการอัพเดตเฟิร์มแวร์หรือการเปลี่ยนแปลงค่าสัมประสิทธิ์การสอบเทียบ

ติดตั้งง่าย ขันเข้ากับฟิตติ้งแบบอินไลน์แบบเกลียว thread” NPT หรือข้อต่อแบบหน้าแปลน

ไม่มีห้อง O-ring ซีลหรือปะเก็น

ถอดออกได้ง่ายสำหรับการทำความสะอาดหรือตรวจสอบ

SRV มีจำหน่ายแบบมีหน้าแปลน DIN 11851 ถูกสุขลักษณะและ tri-clamp การเชื่อมต่อเพื่อให้ติดตั้งและถอดได้ง่าย

การใช้พลังงานต่ำ

แหล่งจ่ายไฟ 24V DC ที่น้อยกว่า 0.1 A กระแสดึงระหว่างการทำงานปกติ (น้อยกว่า 3W)

เวลาตอบสนองที่รวดเร็วและความหนืดชดเชยอุณหภูมิ

ระบบอิเล็กทรอนิกส์ที่รวดเร็วและทนทานเป็นพิเศษ ผสมผสานกับโมเดลการคำนวณที่ครอบคลุม Rheonics อุปกรณ์ที่เร็วและแม่นยำที่สุดแห่งหนึ่งในอุตสาหกรรม SRV และ SRD ให้การวัดความหนืดแบบเรียลไทม์ (และความหนาแน่นของ SRD) ทุกวินาที และไม่ได้รับผลกระทบจากการเปลี่ยนแปลงของอัตราการไหล!

ความสามารถในการปฏิบัติงานที่หลากหลาย

Rheonics' เครื่องมือถูกสร้างขึ้นเพื่อทำการวัดในสภาวะที่ท้าทายที่สุด SRV มีช่วงการปฏิบัติงานที่กว้างที่สุดในตลาดสำหรับเครื่องวัดความหนืดในกระบวนการอินไลน์:

- ช่วงแรงดันสูงถึง 5000 psi และสูงกว่า

- ช่วงอุณหภูมิตั้งแต่ -40 ถึง 300 ° c

- ช่วงความหนืด: 0.5 cP สูงสุด 50,000+ cP

SRD: เครื่องดนตรีเดี่ยว, ฟังก์ชั่นสามอย่าง - ความหนืดอุณหภูมิและความหนาแน่น

Rheonics' SRD เป็นผลิตภัณฑ์ที่ไม่เหมือนใครซึ่งแทนที่เครื่องมือที่แตกต่างกันสามแบบสำหรับการวัดความหนืดความหนาแน่นและอุณหภูมิ ช่วยขจัดความยุ่งยากในการระบุตำแหน่งเครื่องมือที่แตกต่างกันสามชิ้นและให้การวัดที่แม่นยำและทำซ้ำได้อย่างมากในสภาวะที่เลวร้ายที่สุด

บรรลุคุณภาพการเคลือบที่เหมาะสมลดต้นทุนและเพิ่มผลผลิต

รวม SRV / SRD ในสายการผลิตและให้ความสม่ำเสมอและสม่ำเสมอตลอดกระบวนการเคลือบ บรรลุคุณภาพสารละลายที่คงที่โดยไม่ต้องกังวลเกี่ยวกับการเปลี่ยนแปลงค่า pH SRV (และ SRD) ตรวจสอบและควบคุมความหนืด (และความหนาแน่นในกรณีของ SRD) อย่างต่อเนื่องและป้องกันการใช้สีและตัวทำละลายที่มีราคาแพงมากเกินไป การควบคุมที่เชื่อถือได้และอัตโนมัติช่วยให้มั่นใจว่ากระบวนการทำงานได้เร็วขึ้นและประหยัดเวลาของผู้ปฏิบัติงาน ปรับกระบวนการเคลือบผิวให้มีประสิทธิภาพสูงสุดด้วย SRV และสัมผัสกับอัตราการปฏิเสธที่น้อยกว่าขยะที่น้อยลงการร้องเรียนของลูกค้าที่น้อยลงการปิดเครื่องที่กดน้อยลงและการประหยัดต้นทุนวัสดุ และในตอนท้ายของทุกสิ่งมันมีส่วนช่วยให้กำไรที่ดีขึ้นและสภาพแวดล้อมที่ดีขึ้น!

ทำความสะอาดในสถานที่ (CIP)

SRV (และ SRD) ตรวจสอบการล้างเส้นหมึกโดยการตรวจสอบoring ความหนืด (และความหนาแน่น) ของตัวทำละลายในระหว่างขั้นตอนการทำความสะอาด เซ็นเซอร์ตรวจพบสิ่งตกค้างเล็กๆ น้อยๆ ช่วยให้ผู้ปฏิบัติงานตัดสินใจได้ว่าเมื่อใดที่ท่อจะสะอาดตามวัตถุประสงค์ อีกทางหนึ่ง SRV จะให้ข้อมูลแก่ระบบทำความสะอาดอัตโนมัติเพื่อให้แน่ใจว่ามีการทำความสะอาดเต็มรูปแบบและทำซ้ำได้ระหว่างการทำงาน หัววัดเซนเซอร์ไม่ได้รับผลกระทบจากการสัมผัสใดๆ และให้ผลลัพธ์ที่ทำซ้ำได้แม้ในสภาวะที่เลวร้ายที่สุด

การออกแบบและเทคโนโลยีเซ็นเซอร์ที่เหนือกว่า

อุปกรณ์อิเล็กทรอนิกส์เจนเนอเรชั่นที่ 3 ที่มีความซับซ้อนและจดสิทธิบัตรแล้วขับเคลื่อนเซ็นเซอร์เหล่านี้และประเมินการตอบสนอง SRV และ SRD ใช้งานได้กับการเชื่อมต่อกระบวนการมาตรฐานอุตสาหกรรม เช่น ¾” NPT และ 1” Tri-clamp ช่วยให้ผู้ปฏิบัติงานเปลี่ยนเซ็นเซอร์อุณหภูมิที่มีอยู่ในสายการผลิตด้วย SRV/SRD โดยให้ข้อมูลของไหลในกระบวนการที่มีคุณค่าสูงและดำเนินการได้ เช่น ความหนืด นอกเหนือจากการวัดอุณหภูมิที่แม่นยำโดยใช้ Pt1000 ในตัว (DIN EN 60751 Class AA, A, B มีจำหน่าย) .

เป็นมิตรกับสิ่งแวดล้อม

ลดการใช้ VOC (สารประกอบอินทรีย์ระเหย) ในกระบวนการของคุณลดพลังงานที่จำเป็นในการกู้คืนหรือค่าใช้จ่ายในการกำจัด ผลิตอย่างชาญฉลาดในขณะที่ประหยัดค่าใช้จ่ายสร้างความมั่นใจในคุณภาพและปกป้องสิ่งแวดล้อม

เครื่องใช้ไฟฟ้าที่สร้างขึ้นเพื่อให้เหมาะกับความต้องการของคุณ

มีให้เลือกทั้งในตัวส่งสัญญาณกันการระเบิดและตัวยึดราง DIN ขนาดเล็กอุปกรณ์อิเล็กทรอนิกส์ของเซ็นเซอร์ช่วยให้สามารถรวมเข้ากับท่อส่งกระบวนการและภายในตู้อุปกรณ์ของเครื่องจักรได้ง่าย

ง่ายต่อการรวม

วิธีการสื่อสารแบบอะนาล็อกและดิจิตอลที่ใช้ในอุปกรณ์อิเล็กทรอนิกส์ของเซ็นเซอร์ทำให้การเชื่อมต่อกับ PLC อุตสาหกรรมและระบบควบคุมง่ายและตรงไปตรงมา

การปฏิบัติตามมาตรฐาน ATEX และ IECEx

Rheonics มีเซ็นเซอร์ที่ปลอดภัยอย่างแท้จริงซึ่งได้รับการรับรองโดย ATEX และ IECEx สำหรับใช้ในสภาพแวดล้อมที่เป็นอันตราย เซ็นเซอร์เหล่านี้ปฏิบัติตามข้อกำหนดด้านสุขภาพและความปลอดภัยที่จำเป็นที่เกี่ยวข้องกับการออกแบบและการสร้างอุปกรณ์และระบบป้องกันที่มีจุดประสงค์เพื่อใช้ในบรรยากาศที่อาจเกิดการระเบิด

การรับรองความปลอดภัยภายในและการป้องกันการระเบิดที่จัดขึ้นโดย Rheonics ยังช่วยให้สามารถปรับแต่งเซ็นเซอร์ที่มีอยู่ได้ ช่วยให้ลูกค้าของเราหลีกเลี่ยงเวลาและต้นทุนที่เกี่ยวข้องกับการระบุและทดสอบทางเลือกอื่น สามารถจัดเตรียมเซ็นเซอร์แบบกำหนดเองสำหรับการใช้งานที่ต้องใช้หนึ่งยูนิตจนถึงหลายพันยูนิต โดยมีระยะเวลารอคอยเป็นสัปดาห์เทียบกับเดือน

Rheonics เอส.อาร์.วี & SRD ได้รับการรับรองทั้ง ATEX และ IECEx

การดำเนินงาน

ติดตั้งเซ็นเซอร์โดยตรงกับสตรีมกระบวนการของคุณเพื่อทำการวัดความหนืดและความหนาแน่นแบบเรียลไทม์ ไม่จำเป็นต้องใช้เส้นบายพาส: เซ็นเซอร์สามารถแช่อยู่ในสายได้ อัตราการไหลและการสั่นสะเทือนไม่มีผลต่อเสถียรภาพและความแม่นยำในการวัด เพิ่มประสิทธิภาพการผสมและการเคลือบสารละลายระหว่างการสร้างเปลือกด้วยการทดสอบของเหลวซ้ำ ๆ ต่อเนื่องและสม่ำเสมอ

SRV / SRD ในถังผสมสารละลายเซรามิกระหว่างการผสมและการเคลือบสำหรับอาคารเปลือก - แผนผังพร้อมตำแหน่งติดตั้งที่เป็นไปได้ของเซ็นเซอร์

อัพเดตแอพพลิเคชั่น - จาก Rheonics บล็อก

Rheonics Technical Session & Booth ที่ WCIC Expo, Investment Casting Institute – สิงหาคม 2022 ที่อนาไฮม์ แคลิฟอร์เนีย สหรัฐอเมริกา

หัวข้อ การควบคุมความหนืดสำหรับการสร้างเปลือกหล่อที่สอดคล้องกัน Date & Time 22 สิงหาคม 2022 @ 13:30 - 14:00 น. อนาไฮม์ แคลิฟอร์เนีย,…

Rheonics การสัมมนาผ่านเว็บทางเทคนิค – ICI (สถาบันหล่อการลงทุน) – Foundry 4.0 – การสร้างเชลล์ที่มีประสิทธิภาพและไร้ข้อบกพร่องคุณภาพสูง

Topic Foundry 4.0 – คุณภาพสูง ปราศจากข้อบกพร่อง และมีประสิทธิภาพในการสร้างเปลือกหอยโดยต้องมีการตรวจสอบความหนืดแบบเรียลไทม์oring และการควบคุมสารละลายเซรามิก วันที่…

คุณสมบัติอินแคสต์ Rheonics – “Foundry 4.0 – การหล่อที่แม่นยำอย่างชาญฉลาดต้องการการควบคุมความหนืดของสารละลายเซรามิก”

นิตยสารที่เน้นอุตสาหกรรมการหล่อการลงทุน - INCAST Mag (https://www.investmentcasting.org/current-issue.html) เผยแพร่บทความสารคดีที่ครอบคลุม Rheonics เครื่องวัดความหนืดอินไลน์ SRV และ...

โรงหล่ออัจฉริยะ - ตัวขับเคลื่อนสำหรับล้อเลื่อนของอุตสาหกรรม 4.0 และการปรับเปลี่ยนเป็นดิจิทัล

พารามิเตอร์หลายอย่างสามารถเปลี่ยนแปลงคุณภาพของสารละลายเซรามิกในการหล่อการลงทุนข้ามแบทช์ - ความผันผวนของอุณหภูมิและความชื้น อุปกรณ์ผสม...

Rheonics ปัจจุบันเป็นสมาชิกของสถาบันหล่อการลงทุน

เรายินดีที่จะแจ้งให้คุณทราบว่าตอนนี้เราเป็นสมาชิกของ Investment Casting Institute แล้ว! ในฐานะสมาชิกของ ICI ...

Rheonics การเลือกเครื่องมือ

Rheonics ออกแบบ ผลิต และจำหน่ายนวัตกรรมการตรวจจับของเหลวและการตรวจสอบoring ระบบ ความแม่นยำที่สร้างขึ้นในประเทศสวิสเซอร์แลนด์ Rheonics' เครื่องวัดความหนืดและเครื่องวัดความหนาแน่นแบบอินไลน์มีความไวตามที่ต้องการสำหรับการใช้งานและความน่าเชื่อถือที่จำเป็นต่อการอยู่รอดในสภาพแวดล้อมการทำงานที่รุนแรง ผลลัพธ์ที่เสถียร – แม้ภายใต้สภาวะการไหลที่ไม่พึงประสงค์ ไม่มีผลกระทบของแรงดันตกหรืออัตราการไหล ซึ่งเหมาะสมอย่างยิ่งกับการตรวจวัดการควบคุมคุณภาพในห้องปฏิบัติการ ไม่จำเป็นต้องเปลี่ยนส่วนประกอบหรือพารามิเตอร์ใดๆ เพื่อวัดผลแบบเต็มช่วง

ผลิตภัณฑ์ที่แนะนำสำหรับแอปพลิเคชัน

- ช่วงความหนืดกว้าง - ตรวจสอบกระบวนการทั้งหมด

- การวัดซ้ำได้ทั้งในของเหลวของนิวตันและที่ไม่ใช่ของนิวตัน, เฟสเดียวและของเหลวหลายเฟส

- ปิดผนึกอย่างแน่นหนาชิ้นส่วนสแตนเลส 316L ทั้งหมดที่เปียกชื้น

- สร้างขึ้นในการวัดอุณหภูมิของของไหล

- ฟอร์มแฟคเตอร์ขนาดกะทัดรัดสำหรับการติดตั้งง่ายในสายการผลิตที่มีอยู่

- ทำความสะอาดง่ายไม่ต้องดูแลรักษาหรือกำหนดค่าใหม่

- เครื่องมือเดียวสำหรับการวัดความหนาแน่นของกระบวนการความหนืดและอุณหภูมิ

- การวัดซ้ำในของเหลวนิวตันและที่ไม่ใช่นิวตันทั้งแบบเฟสเดียวและแบบหลายเฟส

- โครงสร้างโลหะทั้งหมด (316L สแตนเลส)

- สร้างขึ้นในการวัดอุณหภูมิของของไหล

- ฟอร์มแฟคเตอร์ขนาดกะทัดรัดสำหรับการติดตั้งอย่างง่ายในท่อที่มีอยู่

- ทำความสะอาดง่ายไม่ต้องดูแลรักษาหรือกำหนดค่าใหม่