ข้อได้เปรียบที่สำคัญของการจัดการความหนืดในการใช้งานผสม:

- การผสมที่แม่นยำและมีประสิทธิภาพ – ประหยัดต้นทุนวัสดุและพลังงานได้อย่างมาก

- การเปลี่ยนผลิตภัณฑ์อย่างราบรื่น: ความคล่องตัวในการจัดการกับผลิตภัณฑ์ที่แตกต่างและใหม่และที่มาของผลิตภัณฑ์

- ปฏิบัติตามกฎระเบียบ

- การเพิ่มประสิทธิภาพระบบ CIP

บทนำ

ในกระบวนการผลิตหลายๆ อย่าง การผสมเป็นขั้นตอนที่สำคัญ อาจไม่มีข้อกำหนดด้านความแม่นยำที่เข้มงวด แต่การผสมมากเกินไปยังคงสิ้นเปลืองพลังงานและเวลา ในกรณีส่วนใหญ่ การผสมจะแม่นยำกว่ามาก ภายใต้การผสมจะทำให้ส่วนประกอบต่างๆ กระจายอย่างไม่สม่ำเสมอ ในขณะที่การผสมมากเกินไปอาจทำให้ผลิตภัณฑ์สุดท้ายเปลี่ยนแปลงไป

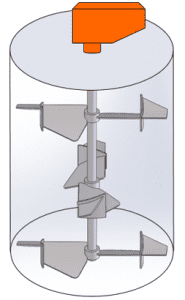

มีสาเหตุหลายประการที่ทำให้เครื่องปฏิกรณ์ไม่สามารถผลิตได้เต็มประสิทธิภาพ โดยทั่วไปควรตรวจสอบระบบผสมเป็นสิ่งแรกที่ต้องตรวจสอบตามอาการ กระบวนการกวนเป็นส่วนสำคัญของกระบวนการปฏิกิริยาและเป็นหนึ่งในเทคโนโลยีที่สามารถปรับแต่งหรืออัพเกรดเพื่อเพิ่มประสิทธิภาพกระบวนการทั้งหมด

มีปัจจัยที่ต้องพิจารณามากกว่าตัวกวนเองเมื่อสร้างสภาพแวดล้อมการผสมที่ไม่เหมือนใคร – รวมถึงใบกวน, แผ่นกั้น, ซีลทางกล, ไดรฟ์ และขั้นตอนการทำงาน (มุมใบมีด, รอบต่อนาที, จำนวนชั้น ฯลฯ) คุณลักษณะของผลิตภัณฑ์และข้อกำหนดด้านอุณหภูมิสร้างตัวเลือกที่ซับซ้อน จำเป็นอย่างยิ่งที่จะต้องพิจารณาปัจจัยเหล่านี้ทั้งหมดเมื่อสร้างหรือสร้างพารามิเตอร์ของกระบวนการขึ้นใหม่

อะไรทำให้กระบวนการผสมซับซ้อน?

ผลิตภัณฑ์และกระบวนการที่ยากลำบาก

คุณสมบัติทางกายภาพของผลิตภัณฑ์บางชนิดทำให้ผสมยาก เนื่องจากคุณสมบัติเหล่านั้นอาจเป็นสิ่งที่ทำให้ผลิตภัณฑ์มีประสิทธิภาพหรือเป็นที่ต้องการ จึงไม่สามารถผลิตผลิตภัณฑ์ด้วยคุณสมบัติที่แตกต่างกันเพื่อเพิ่มความสะดวกในการผสม

พฤติกรรมที่ไม่ใช่นิวตัน

คุณสมบัติที่ยากเป็นพิเศษอย่างหนึ่งคือความหนืดที่ไม่ใช่ของนิวตัน ซึ่งเป็นลักษณะเฉพาะของสิ่งของในชีวิตประจำวันทั่วไป เช่น ผลิตภัณฑ์ดูแลร่างกาย สี และอาหาร ความหนืดมีผลในการต้านทานการเคลื่อนที่ของของไหล ดังนั้นการเคลื่อนที่ที่เกิดจากใบพัดเครื่องผสมในของเหลวหนืดอาจหมดไปก่อนที่จะเคลื่อนย้ายเนื้อหาทั้งหมดของถัง สำหรับของเหลวที่ไม่ใช่ของนิวตันทั้งหมด อาจมีศักยภาพที่ส่วนหนึ่งของถังจะยังคงไม่ผสมเนื่องจากการเคลื่อนที่ของของเหลวไม่เพียงพอ

พฤติกรรมที่ไม่ใช่ของนิวตันมักปรากฏชัดในของเหลวที่มีความหนืดสูงกว่า 1,000 cP (1 Pa-sec) เมื่อถึงจุดนั้น ความหนืดเพียงอย่างเดียวทำให้การผสมของเหลวทำได้ยากกว่าการผสมของเหลวที่มีความหนืดต่ำคล้ายน้ำ ใบพัดขนาดเล็กอาจเจาะรูในของเหลว ในขณะที่ใบพัดขนาดใหญ่สามารถเคลื่อนย้ายทั้งชุดได้ วิธีหนึ่งในการผสมของเหลวที่ไม่ใช่นิวตันและของเหลวหนืดอื่นๆ คือการใช้ใบพัดขนาดใหญ่หรือหลายใบพัด ดังนั้นของเหลวจึงไม่ต้องเดินทางไกลจากเครื่องผสมเพื่อไปถึงส่วนอื่นๆ ของถัง

ของเหลวที่ไม่ใช่ของนิวตันแสดงการพึ่งพาแรงเฉือน กล่าวคือ ความหนืดเปลี่ยนแปลงเมื่อของไหลถูกเฉือน (เคลื่อนที่) โดยเครื่องผสม ของเหลวที่มีความหนืดลดลงเมื่ออยู่ภายใต้แรงเฉือนเรียกว่าการทำให้ผอมบางเฉือน ในขณะที่ของเหลวที่มีความหนืดเพิ่มขึ้นภายใต้แรงเฉือนเรียกว่าการทำให้หนาขึ้นด้วยแรงเฉือน อิทธิพลของแรงเฉือนต่อความหนืดปรากฏเป็นสัดส่วนกับความเร็วในการหมุน

ของเหลวที่ไม่ใช่นิวตันที่ไม่ขึ้นกับเวลาได้รับอิทธิพลจากอัตราเฉือนที่ใช้กับพวกมัน มักเรียกว่าของเหลวเฉือนเฉือนที่ไม่ขึ้นกับเวลา พลาสติกเทียมเพราะมันทำตัวเหมือนพอลิเมอร์หลอมเหลว ของเหลวข้นเฉือนบางครั้งเรียกว่า ของเหลวขยายตัวเนื่องจากหลายชนิดเป็นสารละลายที่มีความเข้มข้นสูงที่ต้องขยายตัว (ขยาย) ที่ระดับอนุภาคจึงจะไหลได้

ของเหลวที่ไม่ใช่ของนิวตันที่ขึ้นกับเวลาจะเปลี่ยนความหนืดที่ปรากฏไม่เพียงแต่กับอัตราเฉือนเท่านั้น แต่ยังรวมถึงระหว่างและหลังแรงเฉือนที่ใช้ด้วย ของเหลวเฉือนเฉือนที่ขึ้นกับเวลาถูกอธิบายว่าเป็น ทิกโซทรอปิก. สีลาเท็กซ์เป็นของเหลวชนิดทิโซทรอปิกทั่วไป สีจะบางลงเมื่อถูกขัดด้วยแปรงหรือลูกกลิ้งขณะทา แม้ว่าสีจะบาง แต่จะกระจายอย่างสม่ำเสมอและจังหวะการแปรงก็หายไป หลังจากการเฉือนของขั้นตอนการสมัครสิ้นสุดลง สีจะเริ่มข้นขึ้นอีกครั้ง ดังนั้นจึงไม่ไหลลงบนผนังหรือหลุดออกจากชิ้นงานที่ทาสี พฤติกรรม thixotropic นี้สามารถทำให้แม้แต่การผสมสีลาเท็กซ์เพื่อเตรียมพร้อมสำหรับปัญหาในการใช้งาน ของเหลวเฉือนเฉือนที่ขึ้นกับเวลาบางชนิดมีความหนืดลดลงอย่างถาวร ทำให้เวลาในการผสมเป็นปัจจัยสำคัญในการได้คุณสมบัติของผลิตภัณฑ์ตามที่ต้องการ ของเหลวข้นเฉือนขึ้นอยู่กับเวลาเรียกว่า เกี่ยวกับโรคไขข้อ ของเหลว หมึกพิมพ์สามารถแสดงคุณสมบัติเกี่ยวกับไขข้อ

ของเหลวที่ไม่ใช่นิวตันที่ยากกว่าบางตัวมีคุณสมบัติความหนืดหรือความเค้นคราก NS viscoelastic ของเหลวมีลักษณะเหมือนแป้งขนมปังหรือแป้งพิซซ่าเมื่อกลับสู่สภาพเดิม เมื่อผสมหรือนวดแป้งแล้ว ก็สามารถยืดและเคลื่อนตัวได้ เมื่อขจัดแรงที่ใช้ออกไป แป้งจะมีแนวโน้มที่จะ (อย่างน้อยบางส่วน) คืบคลานกลับไปยังตำแหน่งเดิมก่อนที่จะยืดออก เนื่องจากทั้งความหนืดสูงและลักษณะการยืดหยุ่น จึงมักต้องใช้อุปกรณ์พิเศษในการผสมวัสดุที่มีความหนืด ตัวอย่างเช่น อุปกรณ์ผสมแป้งมักจะมีใบมีดที่ยืดและพับหรือตัดแป้งได้ (เช่น พายหรือขอเกี่ยวแป้งในเครื่องผสมในครัว) ของเหลวที่มีความเครียดจากผลผลิตจะระบุได้ง่ายที่สุดโดยลักษณะคล้ายเจลและความต้านทานต่อการเคลื่อนไหวเริ่มต้น ของเหลวความเครียดจากผลผลิตทั่วไปบางชนิด ได้แก่ ซอสมะเขือเทศ มายองเนส เจลใส่ผม และโลชั่นทามือ ต้องใช้แรงขั้นต่ำบางอย่างก่อนที่ของไหลที่เกิดจากความเค้นครากจะไหล ของเหลวที่มีความเครียดจากผลผลิตสามารถก่อตัวเป็นโพรงของของเหลวที่เคลื่อนที่รอบๆ ใบพัด โดยมีของเหลวที่นิ่งอยู่รอบๆ ปริมาตรที่เคลื่อนที่

การผสมของไหลที่ไม่ใช่ของนิวตันอาจซับซ้อนเป็นสองเท่าเมื่อกระบวนการผสมสร้างคุณสมบัติที่ไม่ใช่ของนิวตัน ตัวอย่างเช่น กระบวนการกำหนดสูตรอาจเริ่มต้นด้วยของเหลวที่มีความหนืดต่ำ และการผสมจะทำให้ความหนืดเพิ่มขึ้นจนกว่าของไหลจะกลายเป็นของไหลที่ไม่ใช่ของนิวตัน บางครั้งอาจใช้กำลังของเครื่องผสมเป็นตัวบ่งชี้ความหนืดของของเหลวขั้นสุดท้าย

ความตั้งใจของแทบทุกกระบวนการผสมจะเหมือนกัน – เพื่อให้ได้ระดับความเป็นเนื้อเดียวกันตามที่ต้องการ การผสมและการผสมเป็นขั้นตอนทั่วไปทั่วทั้งอุตสาหกรรมกระบวนการ:

- อาหาร

- ยา

- สารเคมี

- เครื่องสำอาง

- หมึกสีและสารเคลือบ

- แบตเตอรี่

- กาวและสารผนึก

ส่วนผสมไม่เพียงแต่ต้องการองค์ประกอบที่ถูกต้องและเปอร์เซ็นต์ของแข็งเท่านั้น แต่ยังควรรักษาความหนืดไว้เพื่อให้ได้ผลิตภัณฑ์ที่มีความสม่ำเสมอ กระบวนการผสม/การผสมทั้งหมดจำเป็นต้องได้รับการควบคุมอย่างต่อเนื่อง ระดับความแปรปรวนของความหนืดของส่วนต่างๆ ของตัวอย่างเป็นตัวบ่งชี้ระดับความสม่ำเสมอของส่วนผสมอย่างแท้จริง ตรวจสอบความหนืดอย่างต่อเนื่องoring ตลอดกระบวนการผสมเป็นวิธีที่แม่นยำในการวัดและควบคุมพารามิเตอร์หลักในท้ายที่สุด (เช่น % ของแข็ง) เพื่อให้บรรลุคุณสมบัติเป้าหมาย

แอพลิเคชันคำถามที่พบบ่อย

ความหนืดมีผลต่อการผสมอย่างไรและทำไม?

ความหนืดของของไหลยับยั้งการเคลื่อนที่ของของไหล ดังนั้นการเคลื่อนที่ของใบพัดในของเหลวที่มีความหนืดอาจหมดไปก่อนที่จะเคลื่อนย้ายเนื้อหาทั้งหมดของถัง ในของเหลวที่ไม่ใช่ของนิวตัน มีความเป็นไปได้ที่ส่วนหนึ่งของถังจะยังคงไม่ผสมเนื่องจากการเคลื่อนที่ของของเหลวไม่เพียงพอ

เวลาผสม ความเร็ว การเลือกใบพัดกวน และคุณสมบัติของถังผสมสามารถเปลี่ยนแปลงได้ทั้งหมดเพื่อให้ได้ผลลัพธ์การผสมที่ต้องการ

การออกแบบและการเลือกใบพัดกวนจะขึ้นอยู่กับความหนาแน่นของวัสดุ ลักษณะแรงเฉือน และเวลาผสม การเลือกใบพัดที่เหมาะสมเป็นสิ่งสำคัญสำหรับการผสมอย่างมีประสิทธิภาพ

การผสมที่มีความหนืดสูงมักจะต้องใช้ใบพัดแรงเฉือนต่ำเพื่อให้ของเหลวมีความหนืดสม่ำเสมอ ถังผสมมักจะต้องใช้ใบพัดระยะใกล้ เช่น ใบพัดแบบเกลียวหรือแบบสมอ หรือแอโรโฟอยล์ที่มีความหนืดสูงเพื่อรักษาความหนืดที่สม่ำเสมอ เนื้อหาทั้งหมดของภาชนะผสมกันอย่างเพียงพอโดยใบพัดแรงเฉือนต่ำ ของเหลวที่มีความหนืดสูงเมื่อผสมกับใบพัดแรงเฉือนสูง จะมีพฤติกรรมแตกต่างจากของเหลวในส่วนนอกของถังผสม อาจส่งผลให้ผลิตภัณฑ์ขั้นสุดท้ายด้อยกว่า ความหนืดเพิ่มการลากบนรถถังและองค์ประกอบภายในอื่นๆ (เช่น แผ่นกั้น) สำหรับของเหลวที่มีความหนืดสูง อาจไม่จำเป็นต้องใช้แผ่นกั้น

ของเหลวที่มีความหนืดต่ำอาจได้รับประโยชน์จากการกวนเพิ่มเติมของแผ่นกั้น การออกแบบระบบผสมต้องไม่คำนึงถึงความหนืดเริ่มต้นของของเหลวเท่านั้น แต่ยังต้องคำนึงถึงการเปลี่ยนแปลงความหนืดอันเป็นผลมาจากการเปลี่ยนแปลงของอุณหภูมิและอัตราเฉือนด้วย

คุณผสมหรือผสมของเหลวหนืดสูงและต่ำได้อย่างไร?

ในการผสมของเหลวที่มีความหนืดต่างกัน ให้เริ่มด้วยของเหลวที่มีความหนืดต่ำกว่า จากนั้นเติมของเหลวที่มีความหนืดสูงขึ้น วิธีนี้มีประสิทธิภาพด้านพลังงานมากกว่าเพราะไม่จำเป็นต้องปรับขนาดเครื่องผสมเพื่อรองรับความหนืดสูงมาก คุณสามารถเพิ่มสีและสีย้อมในตอนท้ายได้ เนื่องจากสิ่งนี้จะทำหน้าที่เป็นตัวบ่งชี้ที่มองเห็นได้ว่ามีการผสมที่สม่ำเสมอ

คุณจะผสมของเหลวที่มีความหนืดสูงได้อย่างไร?

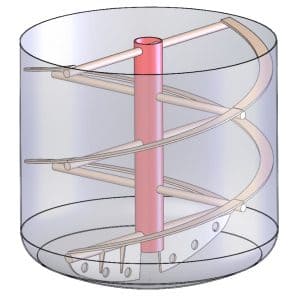

ของเหลวที่มีความหนืดสูงต้องใช้ใบพัดผสมที่สามารถทำงานได้อย่างมีประสิทธิภาพในระบบการไหลแบบราบเรียบที่มีความหนืดสูง ใบพัดสมอ ใบพัดเกต และใบพัดเกลียวคู่เป็นใบพัดแบบธรรมดา

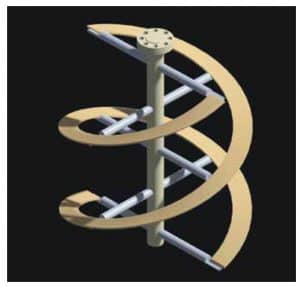

ใบพัด HiFlow แบบ Double-Pitched เส้นผ่านศูนย์กลางขนาดใหญ่จะสร้างโซนผสมตามเส้นผ่านศูนย์กลางของถังผสม ซึ่งช่วยให้หมุนเวียนจากบนลงล่างสำหรับการใช้งานต่างๆ เช่น การผลิตกาว/กาว วัสดุเหนียวไม่สามารถข้ามโซนผสมได้เนื่องจากใบพัดจะกวาดเส้นผ่านศูนย์กลางทั้งหมดของถัง ทำให้เกิดความปั่นป่วนที่ยอดเยี่ยมในโซนการเปลี่ยนแปลง (ตัวเลขของเรย์โนลด์สอยู่ในช่วง 10-10,000) โดยไม่ต้องใช้แผ่นกั้น

ใบพัดเกลียวคู่ | แหล่งที่มา: https://proquipinc.com/industrial-mixing-basics-high-viscosity-mixing-impellers/

ใบพัดแบบ high-flow แบบทวีคูณ | แหล่งที่มา: https://proquipinc.com/industrial-mixing-basics-high-viscosity-mixing-impellers/

คุณจะสร้างส่วนผสมที่เป็นเนื้อเดียวกันได้อย่างไร?

การผสมผงและวัสดุที่เป็นเม็ดมีความสำคัญในหลายกระบวนการในอุตสาหกรรมอาหาร ยา กระดาษ พลาสติก และยาง ผลิตภัณฑ์ขั้นสุดท้ายต้องเป็นไปตามข้อกำหนดที่สำคัญสามประการ ได้แก่ การไหล ความสม่ำเสมอ และการสุ่มตัวอย่างเพื่อประเมินการผสม

โดยทั่วไป ในการอธิบายลักษณะคุณภาพของส่วนผสม จะต้องมีการเก็บตัวอย่างและวิเคราะห์หลายตัวอย่าง เมื่อเข้าใจกลไกการผสมแล้ว ตำแหน่งการสุ่มตัวอย่างก็สามารถเลือกได้ เพื่อให้บริเวณหรือส่วนที่เคลื่อนที่ช้าๆ มีแนวโน้มที่จะแสดงการแยกจากกัน วิธีการสุ่มตัวอย่างได้รับการออกแบบมาเพื่อให้ตัวอย่างที่เป็นตัวแทนในทางทฤษฎี โดยสมมติว่าข้อผิดพลาดในการสุ่มตัวอย่างมีเพียงเล็กน้อย เนื่องจากความผันแปรของตัวอย่างผงผสมจะเกี่ยวข้องกับการกระจายขนาดอนุภาค จึงเป็นไปไม่ได้ที่จะวัดประสิทธิภาพสัมบูรณ์ของเทคนิคนี้

monit ออนไลน์เป็นอย่างไรบ้างoring เครื่องมือที่ก้าวล้ำเทคโนโลยีการผสม?

ความเป็นเนื้อเดียวกันของส่วนผสมมีความสำคัญสูงสุดในอุตสาหกรรมยา เพื่อรับประกันว่าสารตัวยาจะถูกกระจายอย่างเท่าเทียมกันตลอดทั้งส่วนผสมที่เป็นผง/แกรนูล เป็นเรื่องปกติที่จะใช้หัวขโมยเก็บตัวอย่างเพื่อสุ่มตัวอย่างส่วนผสมทางเภสัชกรรม การสุ่มตัวอย่างแบบขโมยมีข้อดีตรงที่สามารถเก็บตัวอย่างในเครื่องปั่นขนาดใหญ่ แล้วปั่นต่อจนกว่าจะถึงเวลาผสมที่เหมาะสมที่สุด การสุ่มตัวอย่างแบบสตรีมเป็นอีกทางเลือกหนึ่งในการสุ่มตัวอย่างแบบขโมย ไม่สามารถกำหนดเป้าหมายไปยังสถานที่ที่สงสัยว่ามีการผสมผสานที่ไม่เหมาะสม กระแสสุ่มตัวอย่างได้รับการออกแบบมาเพื่อให้ได้ตัวอย่างที่เป็นตัวแทน ไม่ใช่เน้นที่สถานที่เฉพาะ เมื่อพบว่าส่วนผสมออกฤทธิ์ทางเภสัชกรรมในส่วนผสมเป็นไปตามข้อกำหนด ส่วนผสมจะถือว่าเป็นเนื้อเดียวกัน โดยทั่วไปผลลัพธ์จะแสดงเป็นมิลลิกรัมต่อกรัมของสารออกฤทธิ์ในส่วนผสมทางเภสัชกรรม และเป็นส่วนเบี่ยงเบนมาตรฐานหรือส่วนเบี่ยงเบนมาตรฐานสัมพัทธ์ของปริมาณยา เพื่อให้ได้ค่าประมาณที่เชื่อถือได้ เราต้องถอนตัวอย่างจำนวนมาก ไม่สามารถกำหนดคุณภาพของสารผสมได้อย่างรวดเร็ว เนื่องจากความแปรปรวนในปริมาณตัวอย่างที่คนถ่ายและความแปรปรวนที่อาจเกิดขึ้นระหว่างการวิเคราะห์ ปัจจุบัน มีทางเลือกอื่นที่น่าสนใจมากกว่าการสุ่มตัวอย่างเพื่อการผสมมอนิทoring และศึกษาพลวัตของกระบวนการ

การใช้การวัดค่าความหนืดใกล้อินฟราเรด (NIR) หรืออินไลน์ในการวัดโปรไฟล์การผสมแบบเรียลไทม์จะเป็นประโยชน์สำหรับการศึกษาพลวัตของการผสมผง เนื่องจากเซ็นเซอร์ เช่น เครื่องวัดความหนืด NIR และการประมวลผลข้อมูลมีความก้าวหน้ามากขึ้น พารามิเตอร์ต่างๆ ที่สามารถตรวจสอบทางออนไลน์ได้ในขณะนี้ ระบบอัตโนมัตินี้นำไปสู่การเพิ่มขึ้นอย่างมากในข้อมูลการทดสอบที่รวบรวมได้ ทำให้การวิเคราะห์ทางสถิติละเอียดยิ่งขึ้น

วิธีการต่าง ๆ ในการวัดปริมาณของเวลาในการผสมมีอะไรบ้าง?

- การสุ่มตัวอย่างแบบออฟไลน์: หากใช้เทคนิคการวิเคราะห์แบบออฟไลน์ จะมีการเติมเครื่องหมายเคมี เช่น เกลือ สีย้อม หรือกรดเฉพาะลงในถังผสม และนำตัวอย่างออกเป็นประจำ วัดความเข้มข้นของมาร์กเกอร์ในแต่ละตัวอย่าง และระดับของความสม่ำเสมอจะอนุมานได้จากการวัดเหล่านี้ การติดตั้งระบบสุ่มตัวอย่างที่เหมาะสมอาจทำได้ยาก และเทคนิคนี้ไม่เหมาะหากเวลาในการผสมสั้นมาก เนื่องจากโดยทั่วไปจะมีเวลาสุ่มตัวอย่างจำกัด

- การวัดการผสมตามเอฟเฟกต์ Schlieren: เทคนิคแบบชลีเรนอาศัยการกระเจิงของแสงที่เกิดขึ้นเมื่อของเหลวสองชนิดที่มีดัชนีการหักเหของแสงต่างกันผสมกัน

- การวัดเวลาในการผสมโดยใช้เทอร์โมคัปเปิล: การทดสอบเวลาในการผสมโดยใช้เทอร์โมคัปเปิลสามารถทำได้โดยการเติมของเหลวที่มีอุณหภูมิแตกต่างจากของเทกอง

- เทคนิคการตรวจวัดค่าการนำไฟฟ้า: เทคนิคเวลาในการผสมหัววัดค่าการนำไฟฟ้าใช้อิเล็กโทรไลต์ในของเหลวที่เติมเป็นเครื่องหมาย หัววัดค่าการนำไฟฟ้าจะตรวจสอบการนำไฟฟ้าในท้องถิ่นตามเวลา

- กำลังประมวลผลข้อมูลเวลาในการผสม: ข้อมูลที่รวบรวมโดยการนำไฟฟ้า เทอร์โมคัปเปิล หรือเทคนิค pH จะต้องได้รับการประมวลผลเพื่อให้ได้เวลาผสมที่มีลักษณะเฉพาะสำหรับระบบภายใต้การตรวจสอบ

- RTD สำหรับ CSTR: เทคนิคของหัววัดค่าการนำไฟฟ้ายังสามารถใช้เพื่อวัดการกระจายเวลาพักของระบบการไหลอย่างต่อเนื่องโดยการติดตั้งหัววัดที่ทางเข้าและทางออกของถังผสม

ปัญหาการผสมที่พบบ่อยที่สุดเกี่ยวกับความหนืดมีอะไรบ้าง?

ระบบกันสะเทือนแบบแข็งทำให้การวัดความหนืดทำได้ยาก ความหนืดของสารแขวนลอยที่เป็นของแข็งจำเป็นต้องวัดโดยใช้เครื่องวัดความหนืดซึ่งเก็บของแข็งไว้ในสารแขวนลอยในขณะที่วัดความหนืดในช่วงอัตราเฉือน

การใช้แผ่นกั้นในถังมากเกินไปอาจเป็นอุปสรรคต่อกระบวนการผสม ของเหลวที่มีความหนืดสูงจะทำให้เกิดความสับสนตามธรรมชาติเนื่องจากความต้านทานต่อการไหล ดังนั้นแผ่นกั้นที่มีขนาดใหญ่เกินไปหรือจำนวนมากทำให้เกิดการไหลต่ำหรือไม่มีเลยที่ผนังถัง

การใช้ใบพัดที่เล็กเกินไป – ใบพัดที่เล็กเกินไปจะไม่สร้างกระแสที่เพียงพอใกล้กับผนังถัง การมีความรู้เกี่ยวกับการออกแบบใบพัดกวนเป็นสิ่งสำคัญในการสร้างระบบผสมที่สมบูรณ์แบบสำหรับวัสดุที่มีความหนืด

ทำไมการจัดการความหนืดจึงมีความสำคัญในการผสมแอปพลิเคชัน?

ปัจจัยที่มีความสำคัญและกว้างซึ่งทำให้การจัดการความหนืดมีความสำคัญในแทบทุกการผสมแอปพลิเคชัน:

- ที่มีคุณภาพ: ความหนืดของส่วนผสมเป็นตัวบ่งชี้คุณสมบัติเป้าหมายหลัก จึงทำให้มีความสำคัญต่อคุณภาพ ความหนืดจะเป็นตัวกำหนดคุณสมบัติหลักของส่วนผสมที่ผลิตขึ้นโดยขึ้นอยู่กับการใช้งาน ภายใต้การผสมจะทำให้เกิดความไม่เป็นเนื้อเดียวกัน และการผสมมากเกินไปจะส่งผลต่อคุณภาพของผลิตภัณฑ์ขั้นสุดท้าย จึงทำให้มีการตรวจสอบความหนืดอย่างต่อเนื่องoring ที่ขาดไม่ได้ในคุณภาพที่ต้องการ ในกระบวนการผสม/การผสมหลายๆ กระบวนการ จะต้องตรวจสอบอย่างต่อเนื่องoring ของความหนืดเป็นสิ่งสำคัญเพื่อให้แน่ใจว่าผลิตภัณฑ์เป็นไปตามข้อกำหนดตลอดกระบวนการ

- ของเสีย: การผสมมากเกินไปไม่เพียง แต่สามารถเปลี่ยนสถานะของผลิตภัณฑ์สุดท้ายเท่านั้น แต่ยังเป็นการเสียเวลาและพลังงานอีกด้วย การจัดการความหนืดในกระบวนการผสมสามารถเปิดใช้งานการระบุปลายทางได้อย่างถูกต้องและแม่นยำซึ่งนำไปสู่การลดการคัดแยกและของเสียที่สำคัญ

- ประสิทธิภาพ: ไม่ยุ่งยาก ตรวจสอบแบบเรียลไทม์oring ความหนืดของส่วนผสมสามารถประหยัดเวลาและความพยายามได้มาก ซึ่งเกี่ยวข้องกับการวิเคราะห์ตัวอย่างแบบออฟไลน์และการตัดสินใจเกี่ยวกับกระบวนการตามการวิเคราะห์นั้น ในหลายอุตสาหกรรม ส่งผลให้ผู้ปฏิบัติงานได้รับความปลอดภัยมากขึ้น

- สภาพแวดล้อม: ด้วยการจัดการความหนืดอย่างต่อเนื่องในกระบวนการผสม ไม่เพียงแต่จะปรับปรุงคุณภาพของผลิตภัณฑ์ได้เท่านั้น แต่ยังสามารถปรับการใช้พลังงาน/พลังงานให้เหมาะสมและสามารถลดการปล่อย CO2 ได้อีกด้วย

อื่นๆ ข้อควรพิจารณาสำหรับการใช้งานผสมอาหารและยา

ทำความสะอาดง่าย. สิ่งสำคัญอีกประการหนึ่งคือความสามารถในการทำความสะอาดอุปกรณ์ได้อย่างง่ายดายและไม่มีปัญหา ยิ่งทำความสะอาดเครื่องจักรได้ง่ายขึ้นใช้เวลาในการทำความสะอาดชิ้นส่วนและเครื่องจักรน้อยลงและสามารถกลับมาใช้งานได้เร็วขึ้น เครื่องจักรที่ถอดประกอบได้ง่ายจะช่วยให้กระบวนการทำความสะอาดมีประสิทธิภาพ ตัวอย่างหนึ่งสำหรับลูกค้าในการซื้ออุปกรณ์ที่มีทั้งแบบ Manual หรือ Automatic Clean in Place (CIP) ซึ่งเป็นวิธีที่มีประสิทธิภาพที่สุดในการทำความสะอาดฟิลเลอร์ CIP จะหมุนเวียนน้ำยาทำความสะอาดผ่านเครื่องเพื่อให้แน่ใจว่าชิ้นส่วนที่เปียกทั้งหมดนั้นสะอาด

แหล่งที่มาของภาพ: https://www.amixon.com/en/industries/food

ความสะดวกในการ ความยืดหยุ่นการเปลี่ยนแปลง และความสามารถในการปรับขนาด ความสะดวกในการเปลี่ยนเครื่องจักรและความยืดหยุ่นยังเป็นส่วนสำคัญในระบบบรรจุภัณฑ์ที่มีประสิทธิภาพ ซึ่งหมายความว่าอุปกรณ์ควรสามารถรองรับภาชนะหรือของเหลวได้หลายประเภทโดยไม่จำเป็นต้องเปลี่ยนชิ้นส่วน ผู้ผลิตบางรายมีเครื่องจักรที่สามารถจัดการขวดหลายขนาดผ่านการใช้อุปกรณ์ชิ้นเดียวตราบใดที่ความหนืดของของเหลวสม่ำเสมอ เครื่องจักรควรจะอัพเกรดได้ง่ายซึ่งมีความสำคัญอย่างยิ่งเมื่อธุรกิจเติบโตขึ้น

การวัดความหนืดและความท้าทายในกระบวนการ

ในอุตสาหกรรมต่างๆ ผู้ปฏิบัติงานผสมตระหนักถึงความจำเป็นในการตรวจสอบความหนืด แต่การตรวจวัดนั้นได้ท้าทายวิศวกรกระบวนการและแผนกคุณภาพตลอดหลายปีที่ผ่านมา

ความท้าทายด้วยการวัดความหนืดแบบออฟไลน์

เครื่องวัดความหนืดของห้องปฏิบัติการที่มีอยู่นั้นมีค่าเพียงเล็กน้อยในสภาพแวดล้อมของกระบวนการ เนื่องจากความหนืดได้รับผลกระทบโดยตรงจากอุณหภูมิ อัตราเฉือน และตัวแปรอื่นๆ ที่แตกต่างจากแบบออฟไลน์อย่างมากจากแบบอินไลน์ สภาวะของการวัดความหนืดแบบออฟไลน์มักเป็นตัวอย่างที่ไม่เกิดการกวนซึ่งอาจไม่ได้แสดงความต้านทานการไหลและความหนืดของสารเคลือบอย่างแท้จริง การรวบรวมตัวอย่างเพื่อทดสอบในห้องปฏิบัติการและตัดสินใจในกระบวนการโดยพิจารณาจากผลการวิจัยในห้องปฏิบัติการอาจมีความยุ่งยากสูง ใช้เวลานาน และไม่มีประสิทธิภาพอย่างยิ่ง มันค่อนข้างไม่ถูกต้อง ไม่สอดคล้องกัน และไม่สามารถทำซ้ำได้แม้กับผู้ปฏิบัติงานที่มีประสบการณ์

ความท้าทายกับผู้สัมภาษณ์แบบหมุนได้

เครื่องวัดความหนืดแบบหมุนจะวัดความหนืดของส่วนผสมในแต่ละหน่วยoring แรงบิดที่ต้องใช้ในการหมุนแกนหมุนด้วยความเร็วคงที่ภายในของไหล หลักการวัดความหนืดมีดังต่อไปนี้ แรงบิดซึ่งโดยทั่วไปวัดโดยการกำหนดแรงบิดปฏิกิริยาบนมอเตอร์ จะเป็นสัดส่วนกับการลากหนืดบนสปินเดิล และต่อความหนืดของของไหล อย่างไรก็ตาม เทคนิคนี้ก่อให้เกิดปัญหามากกว่าที่จะแก้ไขได้:

- การตรวจสอบแรงบิดoring ดำเนินการโดยการวัดกระแสจ่ายในระหว่างกระบวนการผสม ความผันผวนของกำลังที่จ่ายให้กับมอเตอร์ทำให้การวัดไม่น่าเชื่อถือโดยสิ้นเชิง ทำให้เป็นเรื่องยากที่จะรักษาต้นทุนให้อยู่ในระดับที่ควบคุมได้ และสร้างปริมาณขยะคอนกรีตที่สูงขึ้น การควบคุมความผันผวนของพลังงานโดยการเปลี่ยนไปใช้แหล่งจ่ายไฟที่เชื่อถือได้มากขึ้นในรูปแบบของเครื่องกำเนิดไฟฟ้าอาจเป็นตัวเลือกที่มีราคาแพงมาก

เนื่องจากสปินเดิลกำลังหมุนสายไฟที่ต่อกับเซ็นเซอร์แรงบิดบนเพลาจะหมุนและสแนป แหวนลื่นอาจเป็นทางเลือก แต่ไม่เหมาะเนื่องจากเวลาตั้งค่าต้นทุนและการสึกหรอที่หลีกเลี่ยงไม่ได้

Rheonics' โซลูชั่นสำหรับการปรับปรุงประสิทธิภาพการผสม

การวัดความหนืดในสายการผลิตแบบอัตโนมัติและต่อเนื่องเป็นสิ่งสำคัญสำหรับการผสมคอนกรีต Rheonics นำเสนอโซลูชั่นต่อไปนี้สำหรับกระบวนการผสมคอนกรีต:

- ในบรรทัด ความเหนียว วัด: Rheonics' เอสอาร์วี คือ a เป็นอุปกรณ์วัดความหนืดในแนวกว้างที่หลากหลายพร้อมการวัดอุณหภูมิของของเหลวในตัวและสามารถตรวจจับการเปลี่ยนแปลงความหนืดภายในกระบวนการผลิตใด ๆ ในแบบเรียลไทม์

- ในบรรทัด ความหนืดและความหนาแน่น วัด: Rheonics' สรด เป็นเครื่องมือวัดความหนาแน่นและความหนืดแบบอินไลน์พร้อมกันพร้อมการวัดอุณหภูมิของของเหลวในตัว หากการวัดความหนาแน่นเป็นสิ่งสำคัญสำหรับการดำเนินงานของคุณ SRD เป็นเซ็นเซอร์ที่ดีที่สุดที่จะตอบสนองความต้องการของคุณด้วยความสามารถในการปฏิบัติงานคล้ายกับ SRV พร้อมกับการวัดความหนาแน่นที่แม่นยำ

การวัดความหนืดในสายการผลิตอัตโนมัติผ่าน SRV หรือ SRD ช่วยลดความผันแปรในการเก็บตัวอย่างและเทคนิคในห้องปฏิบัติการที่ใช้สำหรับการวัดความหนืดด้วยวิธีการแบบดั้งเดิม Rheonics' เซ็นเซอร์ถูกขับเคลื่อนโดยตัวสะท้อนแรงบิดที่ได้รับสิทธิบัตร Rheonics ตัวสะท้อนแรงบิดที่สมดุลพร้อมกับระบบอิเล็กทรอนิกส์และอัลกอริธึมรุ่นที่ 3 ที่เป็นเอกสิทธิ์ ทำให้เซ็นเซอร์เหล่านี้มีความแม่นยำ เชื่อถือได้ และทำซ้ำได้ภายใต้สภาวะการทำงานที่เลวร้ายที่สุด เซ็นเซอร์อยู่ในตำแหน่งอินไลน์เพื่อให้สามารถวัดความหนืดของส่วนผสมได้อย่างต่อเนื่อง ความสม่ำเสมอของส่วนผสมคอนกรีตสามารถมั่นใจได้ด้วยระบบอัตโนมัติของระบบจ่ายสารผ่านตัวควบคุมที่ใช้การวัดความหนืดแบบเรียลไทม์อย่างต่อเนื่อง เซ็นเซอร์ทั้งสองมีรูปแบบที่กะทัดรัดสำหรับการติดตั้ง OEM และชุดติดตั้งเพิ่มเติม ไม่จำเป็นต้องบำรุงรักษาหรือกำหนดค่าใหม่ SRV และ SRD ใช้งานง่ายมากโดยไม่ต้องใช้วัสดุสิ้นเปลือง

Rheonics' ข้อได้เปรียบ

ฟอร์มแฟคเตอร์ขนาดกะทัดรัดไม่มีชิ้นส่วนที่เคลื่อนไหวและไม่จำเป็นต้องบำรุงรักษา

Rheonics' SRV และ SRD มีฟอร์มแฟคเตอร์ที่เล็กมากสำหรับการติดตั้ง OEM และชุดติดตั้งเพิ่มเติม ช่วยให้สามารถบูรณาการได้อย่างง่ายดายในทุกกระบวนการ ทำความสะอาดง่ายและไม่ต้องบำรุงรักษาหรือกำหนดค่าใหม่ มีพื้นที่ขนาดเล็กทำให้สามารถติดตั้งแบบอินไลน์ในสายการผลิตใดๆ ได้โดยหลีกเลี่ยงพื้นที่เพิ่มเติมหรือข้อกำหนดของอะแดปเตอร์

ถูกสุขลักษณะการออกแบบที่ถูกสุขลักษณะ

Rheonics SRV และ SRD มีวางจำหน่ายแล้วใน tri-clamp และการเชื่อมต่อ DIN 11851 นอกเหนือจากการเชื่อมต่อกระบวนการแบบกำหนดเอง

ทั้ง SRV และ SRD เป็นไปตามข้อกำหนดการปฏิบัติตามข้อกำหนดการสัมผัสกับอาหารตามข้อกำหนดขององค์การอาหารและยาของสหรัฐอเมริกาและสหภาพยุโรป

ความมั่นคงสูงและไม่ตอบสนองต่อสภาวะการติดตั้ง: การกำหนดค่าใด ๆ ที่เป็นไปได้

Rheonics SRV และ SRD ใช้ตัวสะท้อนเสียงโคแอกเชียลที่ได้รับสิทธิบัตรเฉพาะ โดยที่ปลายทั้งสองด้านของเซ็นเซอร์บิดไปในทิศทางตรงกันข้าม ยกเลิกแรงบิดปฏิกิริยาบนการติดตั้ง และทำให้เซ็นเซอร์ไม่ไวต่อสภาวะการติดตั้งและอัตราการไหลโดยสิ้นเชิง องค์ประกอบเซ็นเซอร์อยู่ในของเหลวโดยตรง โดยไม่มีข้อกำหนดพิเศษเกี่ยวกับที่อยู่อาศัยหรือกรงป้องกัน

การอ่านค่าที่แม่นยำทันทีใน 'ความสามารถในการไหล' - ภาพรวมระบบที่สมบูรณ์และการควบคุมเชิงคาดการณ์

Rheonics' รีโอพัลส์ ซอฟต์แวร์มีประสิทธิภาพใช้งานง่ายและสะดวกในการใช้งาน สามารถตรวจสอบของเหลวในกระบวนการแบบเรียลไทม์บน IPC ในตัวหรือคอมพิวเตอร์ภายนอก เซ็นเซอร์หลายตัวที่กระจายไปทั่วโรงงานได้รับการจัดการจากแดชบอร์ดเดียว ไม่มีผลกระทบของการเต้นของแรงดันจากการปั๊มต่อการทำงานของเซ็นเซอร์หรือความแม่นยำในการวัด ไม่มีผลกระทบจากการสั่นสะเทือน

ติดตั้งโดยตรงในถังหรือทำการวัดแบบอินไลน์บนสายบายพาส

ติดตั้งเซ็นเซอร์โดยตรงในสตรีมกระบวนการของคุณเพื่อทำการวัดความหนืด (และความหนาแน่น) แบบเรียลไทม์ เซ็นเซอร์สามารถจุ่มลงในสายบายพาสได้ อัตราการไหลและการสั่นสะเทือนไม่ส่งผลต่อความเสถียรและความแม่นยำในการวัด

ติดตั้งง่ายและไม่ต้องกำหนดค่าใหม่ / ปรับเทียบใหม่ - ไม่ต้องบำรุงรักษา / ลดจำนวนครั้ง

ในกรณีที่ไม่น่าจะเป็นไปได้ที่เซ็นเซอร์เสียหาย ให้เปลี่ยนเซ็นเซอร์โดยไม่ต้องเปลี่ยนหรือตั้งโปรแกรมอุปกรณ์อิเล็กทรอนิกส์ใหม่ การเปลี่ยนทดแทนทั้งเซ็นเซอร์และอุปกรณ์อิเล็กทรอนิกส์โดยไม่ต้องอัพเดตเฟิร์มแวร์หรือเปลี่ยนแปลงการสอบเทียบ ติดตั้งง่าย. ใช้ได้กับการเชื่อมต่อกระบวนการมาตรฐานและแบบกำหนดเอง เช่น NPT Tri-Clamp, DIN 11851, หน้าแปลน, Varinline และการเชื่อมต่อด้านสุขอนามัยและสุขอนามัยอื่นๆ ไม่มีห้องพิเศษ ถอดออกเพื่อทำความสะอาดหรือตรวจสอบได้อย่างง่ายดาย SRV มีจำหน่ายใน DIN11851 และ tri-clamp การเชื่อมต่อเพื่อให้ติดตั้งและถอดได้ง่าย หัววัด SRV ได้รับการปิดผนึกอย่างแน่นหนาสำหรับ Clean-in-place (CIP) และรองรับการล้างแรงดันสูงด้วยขั้วต่อ IP69K M12

Rheonics เครื่องมือมีโพรบสแตนเลส และสามารถเลือกการเคลือบป้องกันสำหรับสถานการณ์พิเศษได้

การใช้พลังงานต่ำ

แหล่งจ่ายไฟ 24V DC ที่น้อยกว่า 0.1 A กระแสเสมอระหว่างการทำงานปกติ

เวลาตอบสนองที่รวดเร็วและความหนืดชดเชยอุณหภูมิ

ระบบอิเล็กทรอนิกส์ที่รวดเร็วและทนทานเป็นพิเศษ ผสมผสานกับโมเดลการคำนวณที่ครอบคลุม Rheonics อุปกรณ์ที่เร็วที่สุด อเนกประสงค์ และแม่นยำที่สุดในอุตสาหกรรม SRV และ SRD ให้การวัดความหนืดแบบเรียลไทม์ (และความหนาแน่นของ SRD) ทุกวินาที และไม่ได้รับผลกระทบจากการเปลี่ยนแปลงของอัตราการไหล!

ความสามารถในการปฏิบัติงานที่หลากหลาย

Rheonics' เครื่องมือถูกสร้างขึ้นเพื่อทำการวัดในสภาวะที่ท้าทายที่สุด

เอส.อาร์.วี สามารถใช้ได้กับ ช่วงการทำงานที่กว้างที่สุดในตลาดสำหรับเครื่องวัดความหนืดของกระบวนการแบบอินไลน์:

- ช่วงแรงดันสูงถึง 5000 psi

- ช่วงอุณหภูมิตั้งแต่ -40 ถึง 200 ° c

- ช่วงความหนืด: 0.5 cP ถึง 50,000 cP (และสูงกว่า)

SRD: เครื่องดนตรีเดี่ยว, ฟังก์ชั่นสามอย่าง - ความหนืดอุณหภูมิและความหนาแน่น

Rheonics' SRD เป็นผลิตภัณฑ์พิเศษที่มาแทนที่เครื่องมือสามชนิดที่แตกต่างกันสำหรับการวัดความหนืด ความหนาแน่น และอุณหภูมิ ช่วยขจัดความยากในการจัดวางเครื่องมือสามชนิดร่วมกัน และให้การวัดที่แม่นยำและทำซ้ำได้ในสภาวะที่เลวร้ายที่สุด

จัดการ จ่าย / เติม มีประสิทธิภาพมากขึ้นลดต้นทุนและเพิ่มผลผลิต

ผสานรวม SRV ในสายกระบวนการและตรวจสอบความสอดคล้องกันตลอดหลายปีที่ผ่านมา SRV ตรวจสอบและควบคุมความหนืด (และความหนาแน่นในกรณีของ SRD) อย่างต่อเนื่องและเปิดใช้งานวาล์วที่ปรับให้เหมาะสมสำหรับการจ่ายส่วนประกอบของส่วนผสม เพิ่มประสิทธิภาพกระบวนการด้วย SRV และประสบการณ์การปิดเครื่องน้อยลงลดการใช้พลังงานลดการไม่ปฏิบัติตามข้อกำหนดและประหยัดต้นทุนวัสดุ และท้ายที่สุดมันก่อให้เกิดผลกำไรที่ดีขึ้นและสภาพแวดล้อมที่ดีขึ้น!

ทำความสะอาดในสถานที่ (CIP) และการฆ่าเชื้อในสถานที่ (SIP)

SRV (และ SRD) ตรวจสอบการทำความสะอาดท่อของเหลวโดยการตรวจสอบoring ความหนืด (และความหนาแน่น) ของน้ำยาทำความสะอาด/ตัวทำละลายระหว่างขั้นตอนการทำความสะอาด เซ็นเซอร์ตรวจพบสิ่งตกค้างเล็กๆ น้อยๆ ช่วยให้ผู้ปฏิบัติงานตัดสินใจได้ว่าเมื่อใดที่ท่อสะอาด/พอดีตามวัตถุประสงค์ อีกทางหนึ่ง SRV (และ SRD) ให้ข้อมูลแก่ระบบการทำความสะอาดอัตโนมัติเพื่อให้แน่ใจว่ามีการทำความสะอาดเต็มรูปแบบและทำซ้ำได้ระหว่างการทำงาน ดังนั้นจึงรับประกันการปฏิบัติตามมาตรฐานด้านสุขอนามัยของโรงงานผลิตอาหารโดยสมบูรณ์

CIP คืออะไร? การเพิ่มประสิทธิภาพระบบ CIP (Clean In Place) ด้วยการวัดความหนืดและความหนาแน่นแบบอินไลน์

CIP คืออะไร? ในระบบ CIP การทำความสะอาดจะเกิดขึ้นโดยไม่ต้องรื้อระบบ CIP หมายถึงระบบทางกลและทางเคมีทั้งหมดที่จำเป็นในการเตรียมอุปกรณ์สำหรับการแปรรูปอาหารไม่ว่าจะหลังจากผ่านกระบวนการแปรรูปที่ผลิตได้ตามปกติ ...

การออกแบบและเทคโนโลยีเซ็นเซอร์ที่เหนือกว่า

อุปกรณ์อิเล็กทรอนิกส์ที่มีความซับซ้อนและจดสิทธิบัตรแล้วคือสมองของเซ็นเซอร์เหล่านี้ SRV และ SRD มีจำหน่ายพร้อมการเชื่อมต่อกระบวนการมาตรฐานอุตสาหกรรม เช่น ⁄” NPT, DIN 11851, หน้าแปลน และ Tri-clamp ช่วยให้ผู้ปฏิบัติงานเปลี่ยนเซ็นเซอร์อุณหภูมิที่มีอยู่ในสายการผลิตด้วย SRV/SRD โดยให้ข้อมูลของไหลในกระบวนการที่มีคุณค่าสูงและดำเนินการได้ เช่น ความหนืด นอกเหนือจากการวัดอุณหภูมิที่แม่นยำโดยใช้ Pt1000 ในตัว (DIN EN 60751 Class AA, A, B มีจำหน่าย) .

เครื่องใช้ไฟฟ้าที่สร้างขึ้นเพื่อให้เหมาะกับความต้องการของคุณ

มีให้เลือกทั้งในโครงเครื่องส่งและตัวยึดราง DIN แบบฟอร์มขนาดเล็กอุปกรณ์อิเล็กทรอนิกส์ของเซ็นเซอร์ช่วยให้สามารถรวมเข้ากับสายการผลิตและภายในตู้อุปกรณ์ของเครื่องจักรได้อย่างง่ายดาย

ง่ายต่อการรวม

วิธีการสื่อสารแบบอะนาล็อกและดิจิตอลที่ใช้ในอุปกรณ์อิเล็กทรอนิกส์ของเซ็นเซอร์ทำให้การเชื่อมต่อกับ PLC อุตสาหกรรมและระบบควบคุมง่ายและตรงไปตรงมา

ตัวเลือกการสื่อสารอนาล็อกและดิจิตอล

ตัวเลือกการสื่อสารดิจิทัลที่เป็นทางเลือก

การปฏิบัติตามมาตรฐาน ATEX และ IECEx

Rheonics มีเซ็นเซอร์ที่ปลอดภัยอย่างแท้จริงซึ่งได้รับการรับรองโดย ATEX และ IECEx สำหรับใช้ในสภาพแวดล้อมที่เป็นอันตราย เซ็นเซอร์เหล่านี้ปฏิบัติตามข้อกำหนดด้านสุขภาพและความปลอดภัยที่จำเป็นที่เกี่ยวข้องกับการออกแบบและการสร้างอุปกรณ์และระบบป้องกันที่มีจุดประสงค์เพื่อใช้ในบรรยากาศที่อาจเกิดการระเบิด

การรับรองความปลอดภัยภายในและการป้องกันการระเบิดที่จัดขึ้นโดย Rheonics ยังช่วยให้สามารถปรับแต่งเซ็นเซอร์ที่มีอยู่ได้ ช่วยให้ลูกค้าของเราหลีกเลี่ยงเวลาและต้นทุนที่เกี่ยวข้องกับการระบุและทดสอบทางเลือกอื่น สามารถจัดเตรียมเซ็นเซอร์แบบกำหนดเองสำหรับการใช้งานที่ต้องใช้หนึ่งยูนิตจนถึงหลายพันยูนิต โดยมีระยะเวลารอคอยเป็นสัปดาห์เทียบกับเดือน

Rheonics เอส.อาร์.วี & SRD ได้รับการรับรองทั้ง ATEX และ IECEx

การดำเนินงาน

ติดตั้งเซ็นเซอร์โดยตรงในสตรีมกระบวนการของคุณเพื่อทำการวัดความหนืดและความหนาแน่นแบบเรียลไทม์ ไม่จำเป็นต้องใช้สายบายพาส: เซ็นเซอร์สามารถแช่อยู่ในสายได้ อัตราการไหลและการสั่นสะเทือนไม่มีผลต่อเสถียรภาพและความแม่นยำในการวัด เพิ่มประสิทธิภาพการผสมโดยทำการทดสอบของเหลวซ้ำ ๆ ติดต่อกันและสม่ำเสมอ

สถานที่ควบคุมคุณภาพในบรรทัด

- ในรถถัง

- ในท่อเชื่อมต่อระหว่างภาชนะแปรรูปต่างๆ

เครื่องมือ / เซนเซอร์

เอส.อาร์.วี Viscometer หรือ SRD สำหรับความหนาแน่นเพิ่มเติม

Rheonics การเลือกเครื่องมือ

Rheonics ออกแบบ ผลิต และจำหน่ายนวัตกรรมการตรวจจับของเหลวและการตรวจสอบoring ระบบ ความแม่นยำที่สร้างขึ้นในประเทศสวิสเซอร์แลนด์ Rheonics' เครื่องวัดความหนืดและเครื่องวัดความหนาแน่นแบบอินไลน์มีความไวตามที่ต้องการสำหรับการใช้งานและความน่าเชื่อถือที่จำเป็นต่อการอยู่รอดในสภาพแวดล้อมการทำงานที่รุนแรง ผลลัพธ์ที่เสถียร – แม้ภายใต้สภาวะการไหลที่ไม่พึงประสงค์ ไม่มีผลกระทบของแรงดันตกหรืออัตราการไหล ซึ่งเหมาะสมอย่างยิ่งกับการตรวจวัดการควบคุมคุณภาพในห้องปฏิบัติการ ไม่จำเป็นต้องเปลี่ยนส่วนประกอบหรือพารามิเตอร์ใดๆ เพื่อวัดผลแบบเต็มช่วง

ผลิตภัณฑ์ที่แนะนำสำหรับแอปพลิเคชัน

- ช่วงความหนืดกว้าง - ตรวจสอบกระบวนการทั้งหมด

- การวัดซ้ำได้ทั้งในของเหลวของนิวตันและที่ไม่ใช่ของนิวตัน, เฟสเดียวและของเหลวหลายเฟส

- ปิดผนึกอย่างแน่นหนาชิ้นส่วนสแตนเลส 316L ทั้งหมดที่เปียกชื้น

- สร้างขึ้นในการวัดอุณหภูมิของของไหล

- ฟอร์มแฟคเตอร์ขนาดกะทัดรัดสำหรับการติดตั้งง่ายในสายการผลิตที่มีอยู่

- ทำความสะอาดง่ายไม่ต้องดูแลรักษาหรือกำหนดค่าใหม่

- เครื่องมือเดียวสำหรับการวัดความหนาแน่นของกระบวนการความหนืดและอุณหภูมิ

- การวัดซ้ำในของเหลวนิวตันและที่ไม่ใช่นิวตันทั้งแบบเฟสเดียวและแบบหลายเฟส

- โครงสร้างโลหะทั้งหมด (316L สแตนเลส)

- สร้างขึ้นในการวัดอุณหภูมิของของไหล

- ฟอร์มแฟคเตอร์ขนาดกะทัดรัดสำหรับการติดตั้งอย่างง่ายในท่อที่มีอยู่

- ทำความสะอาดง่ายไม่ต้องดูแลรักษาหรือกำหนดค่าใหม่