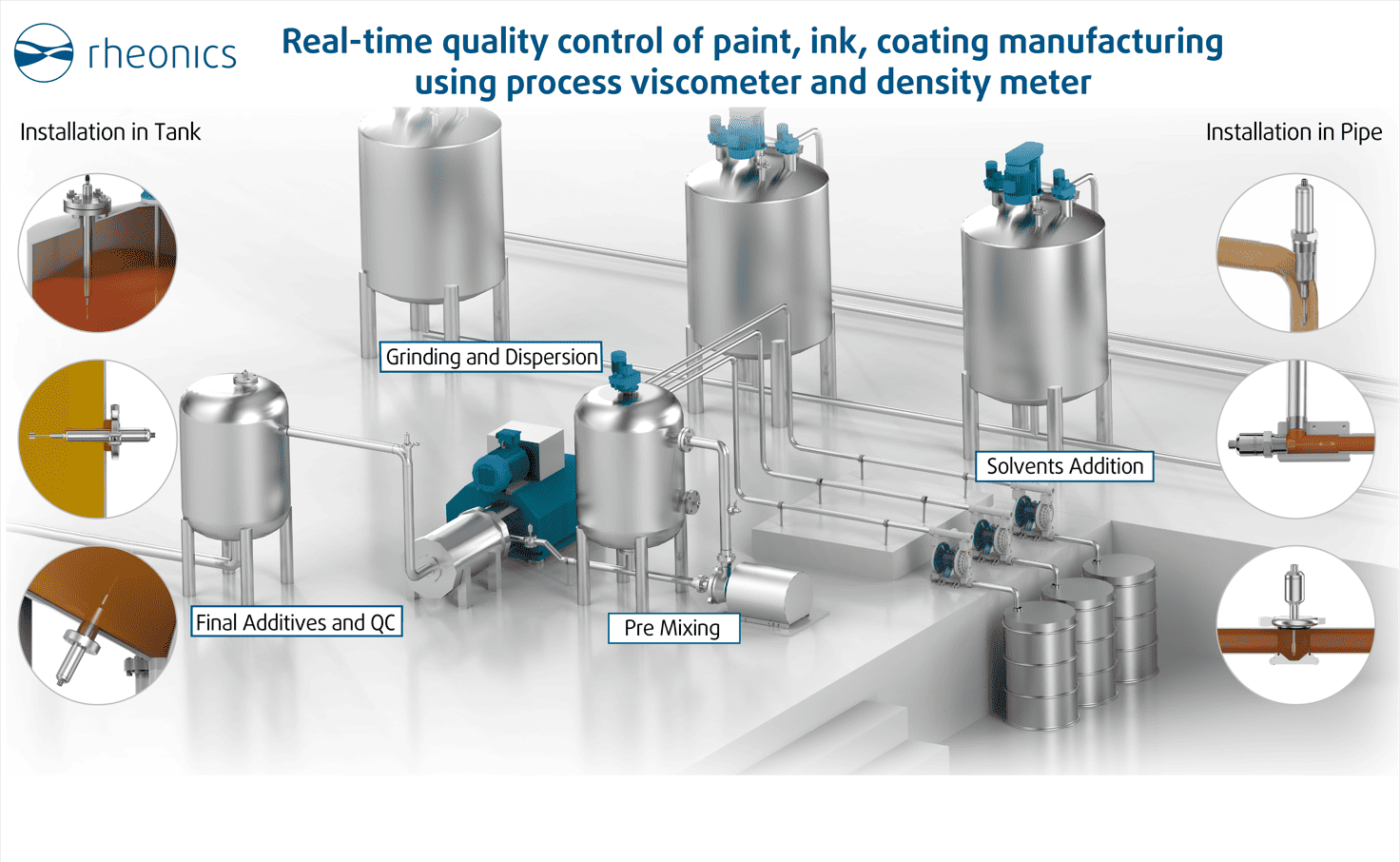

กระบวนการผลิตสี หมึก และการเคลือบมีขั้นตอนที่คล้ายกัน ตั้งแต่การผสมครั้งแรก จนถึงการบรรจุหรือการเก็บรักษาขั้นสุดท้าย ซึ่งต้องใช้กระบวนการบดและการกระจายตัว ในทุกขั้นตอน Rheonics เซ็นเซอร์พบการใช้งานที่เหมาะสม

Rheonics นำเสนอเซ็นเซอร์อินไลน์สำหรับความหนืดและความหนาแน่นเพื่อตรวจสอบและควบคุมกระบวนการทั้งหมดที่จำเป็นสำหรับสี หมึก และการเคลือบ พร้อมด้วยความสามารถในการทำซ้ำและความสามารถในการทำซ้ำที่ไม่มีใครเทียบได้ ทำให้กระบวนการเป็นอัตโนมัติเต็มรูปแบบโดยไม่ต้องสุ่มตัวอย่างด้วยตนเอง

รายละเอียด

คำว่าสี หมึก และสารเคลือบ มีการใช้วัตถุดิบและกระบวนการผลิตร่วมกันเหมือนกัน แต่จะแตกต่างกันในคุณสมบัติเฉพาะ ส่วนประกอบ และการใช้งานขั้นสุดท้าย เรามาทบทวนรายละเอียดแต่ละข้อกันโดยย่อ

สี

เป็นส่วนผสมของของไหลที่เป็นเนื้อเดียวกันซึ่งมีจุดประสงค์เพื่อทำให้แข็งตัวเมื่อทาลงบนพื้นผิว สามารถใช้ลงสี ปกป้อง หรือเพิ่มพื้นผิวให้กับพื้นผิวที่ทาได้ สามารถพบได้ในสีต่างๆ และมีลักษณะเฉพาะ เช่น ระดับการยึดเกาะสูง กันน้ำ ฯลฯ ที่วางแผนไว้สำหรับการใช้งานขั้นสุดท้ายที่แตกต่างกัน สีประกอบด้วยเม็ดสี ตัวทำละลาย เรซิน และสารเติมแต่งอื่นๆ

บริษัทผู้นำตลาดด้านสีบางแห่งคือ [4]:

- อุตสาหกรรม PPG

- Sherwin-Williams

- อั๊คโซ่ เพ้นท์

- นิปปอนเพนต์

หมึก

เป็นสารละลายของเหลวหรือเพสต์ที่ใช้สำหรับการพิมพ์ การวาดภาพ การเขียน หรือการเพิ่มสีตกแต่งพื้นผิวเป็นหลัก หมึกส่วนใหญ่ทำจากเม็ดสีและสารยึดเกาะที่เรียกว่า "พาหนะ" ซึ่งมีเม็ดสีดังกล่าว สามารถใช้ตัวทำละลาย เรซิน แว็กซ์ สีย้อม และวัสดุเติมแต่งอื่นๆ ได้เช่นกัน เพื่อกำหนดความหนา ความหนืด เวลาในการแห้งตัว และลักษณะที่ปรากฏของหมึกเมื่อแห้ง

บริษัทชั้นนำด้านหมึก ได้แก่:

- ซิกแวร์ก

- โตโยอิงค์

- ซันเคมีคอล

- ฟลินท์ กรุ๊ป

การเคลือบผิว

การเคลือบในบริบทนี้หมายถึงของเหลวใดๆ ที่ใช้ปกปิดพื้นผิว ไม่ว่าจะโดยการแปรง การพ่น การจุ่ม หรือการกลิ้ง คำนี้อาจคล้ายกับสีทา แต่หมายรวมถึงประเภทอื่นๆ อีกมากมาย เช่น อิมัลชัน สารเคลือบ แลคเกอร์ ฯลฯ คุณสมบัติของสียังเปลี่ยนไปตามการใช้งานขั้นสุดท้ายด้วย

สี หมึก และสารเคลือบในอุตสาหกรรมต่างๆ

สี หมึก และสารเคลือบถูกนำมาใช้ในอุตสาหกรรมต่างๆ ดังรายละเอียดในตารางถัดไป

ตารางที่ 1: สี หมึก และการเคลือบในอุตสาหกรรมต่างๆ

| Industry | สี | หมึก | การเคลือบผิว |

|---|---|---|---|

| ยานยนต์ | สีทึบ เคลือบยูรีเทน อัลคิดอีนาเมล สีเคลือบใสสำหรับยานยนต์หรือสีโพลีเอทิลีนโปร่งใส สีเมทัลลิค | หมึกพิมพ์แผ่น หมึกอิงค์เจ็ทยูวีรักษาได้ หมึกพิมพ์สกรีน หมึกพิมพ์ดิจิตอล | แล็กเกอร์อะคริลิค สารเคลือบมิเนอรัลสปิริต อะซิโตนและ MEK |

| อาหารและเครื่องดื่ม | อีพ็อกซี่ | หมึกเกรดอาหาร | -- |

| ชีวการแพทย์ | -- | หมึกนำไฟฟ้า หมึกไบโอเซนเซอร์ | สารเคลือบที่เข้ากันได้ทางชีวภาพ เคลือบน้ำตาล เคลือบฟิล์ม |

| บรรจุภัณฑ์ | -- | หมึกกราเวียร์ หมึกเฟล็กโซกราฟี | สารเคลือบมิเนอรัลสปิริต |

สี หมึก และสารเคลือบเกิดขึ้นได้อย่างไร?

สี หมึก และสารเคลือบใช้วัตถุดิบที่คล้ายคลึงกันในการผลิต วัสดุเหล่านี้อาจเป็นเม็ดสี ตัวทำละลาย เรซิน สารให้สี สารยึดเกาะ ฯลฯ โดยทั่วไปแล้ว เม็ดสีจะให้สี ตัวทำละลายเอื้อต่อการใช้งาน เรซินจะกำหนดคุณสมบัติในการทำให้แห้ง และสารเติมแต่งจะปรับเปลี่ยนลักษณะเฉพาะของผลิตภัณฑ์แต่ละชนิด ตัวอย่างเช่น สีหรือสารเคลือบสำหรับอุตสาหกรรมยานยนต์จะแตกต่างกันไปโดยสิ้นเชิงสำหรับสีที่ใช้ในกระบวนการผลิตของเรือเดินทะเล เนื่องจากสภาพการทำงานและวัสดุพื้นผิวที่สีจะถูกสัมผัสหรือนำไปใช้

ของเหลวเหล่านี้มีเบสอยู่ 2 ประเภท ได้แก่ น้ำและตัวทำละลาย สิ่งเหล่านี้มีผลกระทบอย่างมากต่อคุณสมบัติสุดท้ายของของไหลและผลกระทบต่อสิ่งแวดล้อมของผลิตภัณฑ์

ของเหลวที่ใช้น้ำ: ของเหลวสูตรน้ำ (อะคริลิกแบบน้ำและสีน้ำอะคริลิกลาเท็กซ์) ถือเป็นวิธีแก้ปัญหาที่ค่อนข้างใหม่ มีข้อได้เปรียบหลักคือเป็นมิตรต่อสิ่งแวดล้อมและไม่แสดงความเสี่ยงต่อสุขภาพเนื่องจากการสูดดมระหว่างการใช้ เนื่องจากมีระดับ VOC ต่ำ (สารประกอบอินทรีย์ระเหยง่าย) เมื่อทาแล้วจะต้องใช้เวลาในการแห้งนานกว่า แต่พื้นผิวที่เคลือบจะทำความสะอาดได้ง่ายกว่าในภายหลัง

ของเหลวที่ใช้ตัวทำละลาย: ของเหลวที่ใช้ตัวทำละลาย (รู้จักกันในชื่ออัลคิดหรือน้ำมัน) เป็นเพียงตัวเลือกเดียวที่รู้จักกันมาระยะหนึ่งแล้วในอดีต มีสารประกอบอินทรีย์ระเหยง่าย (VOC) อยู่ในระดับสูง ดังนั้นจึงแสดงความเสี่ยงด้านสิ่งแวดล้อมและสุขภาพเมื่อใช้ ชั้นที่ได้รับมีความต้านทานต่อสิ่งแวดล้อมสูงกว่า จากนั้นสีประเภทนี้จะถูกนำมาใช้ในสภาวะที่ไม่เอื้ออำนวยเมื่อจำเป็น

รงควัตถุ

เม็ดสีคือของแข็งสีที่ใช้ในการกำหนดสี (กระบวนการสร้างเม็ดสี) ปริมาณ และลักษณะทางเคมีและกายภาพอื่นๆ ของสี หมึก และสารเคลือบ ประเภทเม็ดสีที่พบบ่อยที่สุดคือ:

- เม็ดสีออร์แกนิก

- เม็ดสีอนินทรีย์

- เม็ดสีที่ทำหน้าที่ได้

- เม็ดสีเอฟเฟกต์พิเศษ

แต่ละคนมีพฤติกรรมบางอย่างขณะผสม ตัวอย่างเช่น เม็ดสีอินทรีย์สามารถสร้างการจับตัวเป็นก้อนหรือก้อนของแข็งในส่วนผสมได้อย่างง่ายดาย ในขณะที่เม็ดสีอนินทรีย์จะกระจายตัวได้ง่ายกว่า

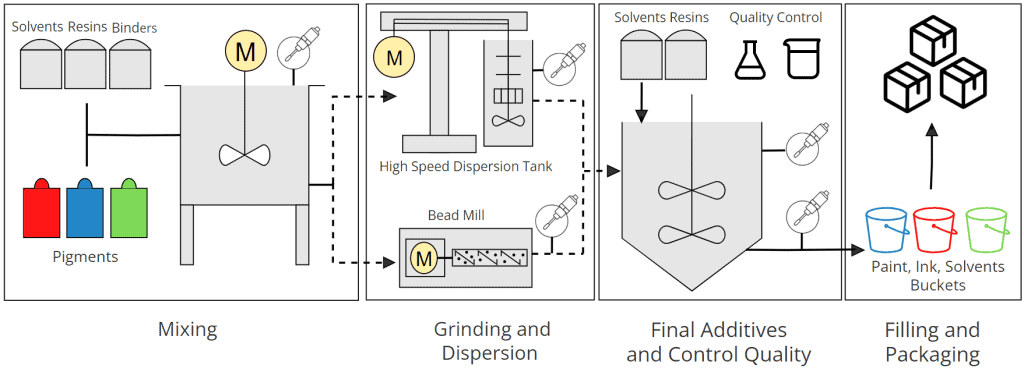

กระบวนการผลิตสำหรับผลิตภัณฑ์เหล่านี้อาจคล้ายคลึงกันในขั้นตอนการผลิตแบบกว้างๆhart ดูดังต่อไปนี้

- กระบวนการเริ่มต้นด้วยก การผสมวัสดุหลัก. ตัวอย่างเช่น เม็ดสี (ซึ่งส่วนใหญ่จัดส่งเป็นผงเมล็ดละเอียดบางส่วน) เรซิน ตัวทำละลาย และสารเติมแต่งอื่นๆ สำหรับสีและสารเคลือบ ในขณะที่หมึก ส่วนผสมส่วนใหญ่ประกอบด้วยสารยึดเกาะและเม็ดสี

- ส่วนผสมนั้นจะต้องกระจายออกไป ซึ่งเป็นกระบวนการที่มักเรียกกันว่า ที่บด แต่เกี่ยวข้องกับขั้นตอนเพิ่มเติม เช่น การเปียกและการทรงตัว จุดประสงค์คือเพื่อแยกก้อนหรือการรวมตัวของของแข็งที่เป็นไปได้และเพื่อให้ได้ของเหลวที่ดีที่สุดเท่าที่จะเป็นไปได้ ประเภทของเครื่องจักรและกระบวนการเจียรจะเปลี่ยนแปลงระหว่างผลิตภัณฑ์ต่างๆ และจะมีการอธิบายรายละเอียดเพิ่มเติมในส่วนต่อไปนี้

- การควบคุมคุณภาพ และสามารถเพิ่มและผสมวัสดุได้มากขึ้นเพื่อให้มีลักษณะเฉพาะของผลิตภัณฑ์ขั้นสุดท้าย

- บรรจุภัณฑ์ และจัดจำหน่าย

ความเกี่ยวข้องของความหนืดและความหนาแน่นในกระบวนการผลิตสี หมึก และการเคลือบ

ตลอดกระบวนการที่สมบูรณ์ของสี หมึก และการเคลือบ ระหว่างการผลิต การบรรจุ และการใช้งาน ความหนืดและความหนาแน่นของของเหลวมีความเกี่ยวข้องอย่างมาก

คุณสมบัติของสี หมึก และสารเคลือบ สัมพันธ์กับความหนืดและความหนาแน่น

ความหนืดและความหนาแน่นเป็นคุณสมบัติที่สำคัญของสี หมึก และสารเคลือบ เนื่องจากคุณสมบัติเหล่านี้กำหนดคุณสมบัติที่สำคัญ เช่น:

- ผิว

- ชั้นและความหนาสุดท้าย

- ความศรัทธา

- ประสิทธิภาพการถ่ายโอนสี

- การสะสมของสารเคลือบ

- ความปลอดภัยด้านสิ่งแวดล้อมและสถานที่ทำงาน

- แรงดึงดูดเฉพาะ

- ความเข้มข้นที่เป็นของแข็ง

- ความหนาของของไหล

การตรวจสอบแบบเรียลไทม์oring และการจัดการความหนืดและความหนาแน่นของสี หมึก และการเคลือบแบบอินไลน์ ช่วยให้ผู้ใช้สามารถ:

หลีกเลี่ยงการสุ่มตัวอย่างด้วยตนเอง: เครื่องมือและวิธีการวัดแบบออฟไลน์ส่วนใหญ่ยุ่งเหยิง ใช้เวลานาน มีความแม่นยำต่ำ และไม่เหมาะสำหรับการทบทวนประวัติตลอดกระบวนการ ปล่อยให้เครื่องมือออฟไลน์สำหรับขั้นตอนการควบคุมคุณภาพเท่านั้น แต่อนุญาตให้ใช้ระบบอัตโนมัติโดยสมบูรณ์ด้วยเครื่องวัดความหนืดกระบวนการอินไลน์แบบเรียลไทม์ เพื่อให้กระบวนการทำงานเป็นอัตโนมัติโดยสมบูรณ์

ลดข้อผิดพลาด: มอนิเตอร์ครบoring ความหนืดของของเหลวทำให้สามารถตรวจจับความแปรผันทั้งหมดที่อาจก่อให้เกิดการเปลี่ยนแปลงคุณสมบัติของของเหลวอย่างมีนัยสำคัญ การตรวจพบตั้งแต่เนิ่นๆ นำไปสู่การดำเนินการตั้งแต่เนิ่นๆ เพื่อลดข้อผิดพลาด

การควบคุมที่เข้มงวดมากขึ้น: การตรวจสอบแบบเรียลไทม์oring ของความหนืดทำให้ผู้ใช้สามารถปรับปรุงระบบควบคุมได้ การอ่านค่าแบบอินไลน์หมายความว่าไม่มีความล่าช้าหรือการเปลี่ยนแปลงในสภาวะของของเหลวเมื่อวัด (ความแปรผันของอุณหภูมิ ความดัน และการไหลส่งผลต่อความหนืดของของไหลที่ไม่ใช่แบบนิวตัน) ซึ่งเป็นข้อจำกัดทั่วไปของเครื่องวัดความหนืดแบบออฟไลน์ Rheonics ระบบบูรณาการสำหรับการควบคุมยังช่วยให้สามารถควบคุมได้อย่างแน่นหนาอย่างไม่น่าเชื่อโดยการเติมตัวทำละลายในปริมาณเล็กน้อยที่คำนวณโดยระบบ ทบทวนเพิ่มเติมเกี่ยวกับ InkSight และ PaintTrack ระบบ

ปรับปรุงคุณภาพ: ผู้ใช้สามารถปฏิบัติตามข้อกำหนดเฉพาะของผลิตภัณฑ์และคุณสมบัติที่ต้องการโดยยึดตามการตรวจสอบที่เข้มงวดoring มีความหนืดและเปรียบเทียบได้ง่ายระหว่างงานก่อนหน้า ทำให้ได้ผลิตภัณฑ์ขั้นสุดท้ายที่มีคุณภาพสูงขึ้น

Rheonics เซ็นเซอร์ความหนาแน่นและความหนืดแบบอินไลน์

Rheonics นำเสนอเซ็นเซอร์อินไลน์สำหรับความหนืดและความหนาแน่นเพื่อตรวจสอบและควบคุมกระบวนการทั้งหมดที่จำเป็นสำหรับสี หมึก และการเคลือบ พร้อมด้วยความสามารถในการทำซ้ำและความสามารถในการทำซ้ำที่ไม่มีใครเทียบได้ ทำให้กระบวนการเป็นอัตโนมัติเต็มรูปแบบโดยไม่ต้องสุ่มตัวอย่างด้วยตนเอง

พื้นที่ Rheonics SRV วัดความหนืดและอุณหภูมิ ในขณะที่ SRD วัดความหนาแน่น ความหนืด และอุณหภูมิแบบอินไลน์ เซ็นเซอร์ที่แข็งแกร่งเหล่านี้สร้างขึ้นเพื่อรักษาสภาพแวดล้อมที่แตกต่างกันโดยยังคงรักษาความแม่นยำสูง รวมถึงการอ่านซ้ำและทำซ้ำได้

Rheonics เซ็นเซอร์ Type-SR ช่วยให้ผู้ใช้สามารถ:

- ทำการวัดความหนืดและความหนาแน่นแบบอินไลน์อย่างต่อเนื่องในระหว่างกระบวนการสี หมึก และการเคลือบ

- หลีกเลี่ยงความจำเป็นในการสอบเทียบใหม่ตลอดอายุการใช้งานของเซ็นเซอร์

- หลีกเลี่ยงความล่าช้าในการสุ่มตัวอย่างและการวัด ความหนืดเอาต์พุต และความหนาแน่นของของไหลภายใต้สภาวะกระบวนการจริง

- มีความแม่นยำสูงและสามารถอ่านซ้ำได้

- เป็นผู้นำความพยายามในการทำให้กระบวนการอัตโนมัติสมบูรณ์

การติดตั้ง Rheonics เซ็นเซอร์ในกระบวนการสี หมึก และการเคลือบ

พื้นที่ Rheonics เซ็นเซอร์ Type-SR ใช้งานหลายจุดตลอดกระบวนการผลิตและการใช้งานสี หมึก และการเคลือบขั้นสุดท้าย หัววัดเซนเซอร์ SRV และ SRD มีข้อกำหนดพื้นฐานถัดไปสำหรับการติดตั้ง:

ข้อควรพิจารณาพื้นฐานสำหรับการติดตั้ง Rheonics เซ็นเซอร์ Type-SR ในท่อ:

SRV และ SRD สามารถติดตั้งเป็นแนวได้แม้กับปั๊มไดอะแฟรมที่อาจรับประกันการไหลไม่ต่อเนื่อง

สิ่งสำคัญที่ต้องพิจารณาเสมอคือ ไม่ควรกีดขวางพื้นที่การตรวจจับของโพรบเซ็นเซอร์ และควรล้อมรอบด้วยของเหลวที่สนใจเท่านั้น

หัวเซนเซอร์ SRD มีข้อกำหนดที่เกี่ยวข้องกับการวางแนวปลายการตรวจจับที่สัมพันธ์กับเส้นการไหล สิ่งนี้เกี่ยวข้องกับการติดตั้งในแนวตั้งฉากในท่อ ดูเพิ่มเติมที่นี่: การติดตั้งการวางแนวปลายของเหลว SRD

สำหรับของเหลวที่มีอุณหภูมิสูงกว่าหรือต่ำกว่าอุณหภูมิแวดล้อม 15°C SRD ควรมีส่วนแทรก 100 มม. เพื่อให้มั่นใจในการอ่านค่าความหนาแน่นที่มีความแม่นยำสูง ดูเพิ่มเติมที่นี่: ตรวจสอบสมดุลทางความร้อนในเครื่องสะท้อนเสียง SRD เพื่อความแม่นยำของความหนาแน่น

สี ชั้น และการเคลือบมีแนวโน้มที่จะสร้างชั้น ในกรณีนี้ ควรตรวจสอบโพรบและทำความสะอาดเป็นระยะ เซ็นเซอร์ SRV สามารถตรวจจับได้เมื่อจำเป็นต้องทำความสะอาด

ข้อควรพิจารณาพื้นฐานสำหรับการติดตั้ง Rheonics เซ็นเซอร์ Type-SR ในถังหรือภาชนะ:

สำหรับการติดตั้งในถังหรือเรือ ส่วนใหญ่พื้นที่ว่างจะเพียงพอเพื่อให้แน่ใจว่าพื้นที่การตรวจจับ (รูปที่ 4) จะไม่ถูกกีดขวาง หัววัดเซนเซอร์ควรอยู่ห่างจากผนัง เพลาเครื่องผสม ฯลฯ เพียงพอ สิ่งสำคัญคือการวางองค์ประกอบการตรวจจับให้ต่ำกว่าระดับของเหลวขั้นต่ำเพื่อไม่ให้พลาดข้อมูลใดๆ ตลอดกระบวนการ การติดตั้งในถังสามารถทำได้จากด้านบน ผนัง หรือด้านล่างของถัง

ข้อควรพิจารณาบางประการ ได้แก่:

ไม่แนะนำให้ใช้เครื่องวัด SRD ความหนาแน่นและความหนืดสำหรับถังผสม เนื่องจากกระบวนการนี้อาจส่งผลให้ค่าที่อ่านได้มากเกินไป สามารถติดตั้ง SRD ในถังเก็บ (ของไหลคงที่) หรือท่อหมุนเวียนสำหรับกระบวนการผสม

ระบุพอร์ตที่มีอยู่เพื่อนำมาใช้ใหม่สำหรับการติดตั้งโพรบ

เก็บหัวเซนเซอร์ให้ห่างจากการชนที่อาจเกิดขึ้น

สี ชั้น และการเคลือบมีแนวโน้มที่จะสร้างชั้น ในกรณีนี้ ควรตรวจสอบโพรบและทำความสะอาดเป็นระยะ เซ็นเซอร์ SRV สามารถตรวจจับได้เมื่อจำเป็นต้องทำความสะอาด

วางองค์ประกอบการตรวจจับให้ต่ำกว่าระดับของเหลวขั้นต่ำ ซึ่งสามารถทำได้โดยการติดตั้งบนผนังหรือด้านล่างในพอร์ตที่ต่ำกว่าระดับของเหลวขั้นต่ำหรือจากด้านบนโดยการเปลี่ยนความยาวของการสอดของโพรบแบบยาว

ในการใช้งานบางประเภท จำเป็นต้องอ่านค่าความหนืดในถังหรือภาชนะที่มีการเปลี่ยนแปลงอย่างต่อเนื่องเมื่อเติมแล้ว ในกรณีดังกล่าว หัวเซนเซอร์จะถูกติดตั้งและยึดไว้กับวัตถุภายนอก เพื่อให้สามารถจุ่มลงในถังต่างๆ ได้ทีละอัน ควรระมัดระวังไม่ให้โดนส่วนตรวจจับ และทำความสะอาดโพรบหากจำเป็นระหว่างการแช่ ที่ อุปกรณ์เสริม TMA-34N เป็นวิธีแก้ปัญหาที่ได้รับการพิสูจน์แล้วที่ดีในกรณีเหล่านี้

พื้นที่ การเชื่อมต่อกระบวนการที่ปรับเปลี่ยนได้ของ APC ช่วยให้มีความยาวการแทรกตัวแปรสำหรับโพรบแบบยาว สามารถใช้กับสภาวะความดันแวดล้อมเพื่อกำหนดความยาวของการแทรกที่ดีกว่า โดยเฉพาะอย่างยิ่งในระหว่างการทดสอบช่วงแรกๆ

ของไหลในถังอาจมีการกำหนดการไหลไม่ถูกต้อง ซึ่งอาจเพิ่มเสียงรบกวนในการอ่านค่าได้ ยังคงสามารถอ่านค่าพื้นฐานได้โดยใช้ตัวกรองบางตัวในเซ็นเซอร์

ก. กระบวนการผสม

กระบวนการผสมเป็นจุดเริ่มต้นของการผลิตสี หมึก และสารเคลือบ ส่วนผสมจะใช้น้ำหรือของเหลวที่มีตัวทำละลายเป็นองค์ประกอบหลัก จากนั้นจึงนำไปผสมกับสารเติมแต่ง เช่น เม็ดสี สารยึดเกาะ ฯลฯ

การผสมสี หมึก และการเคลือบเบื้องต้นมักทำในถังหรือภาชนะ ถังเหล่านี้มีพื้นที่ภายในกว้างขวาง พร้อมด้วยเครื่องผสมขนาดเล็กเพื่อป้องกันไม่ให้ของเหลวตกตะกอน พื้นที่เพียงพอที่จะติดตั้งเซ็นเซอร์จากด้านบน ผนัง หรือด้านล่าง

วิธีแก้ไขทั่วไปคือติดตั้งโพรบจากด้านบนหรือบนฝาของถังแบบเปิด การติดตั้งสามารถทำได้ด้วยการ TMA-34N, an การแทรกแบบยาว SR-X5หรือ เทเลทูบ SR-X8 เพื่อการแทรกที่ยาวนานขึ้น

รูปที่ 5: เครื่องวัดความหนืดแบบแทรกยาว SRV พร้อมองค์ประกอบการตรวจจับที่ต่ำกว่าระดับของเหลว

รูปที่ 6: การติดตั้งในถังผสม

รูปที่ 6: การติดตั้งในถังผสมข. กระบวนการกระจายตัว

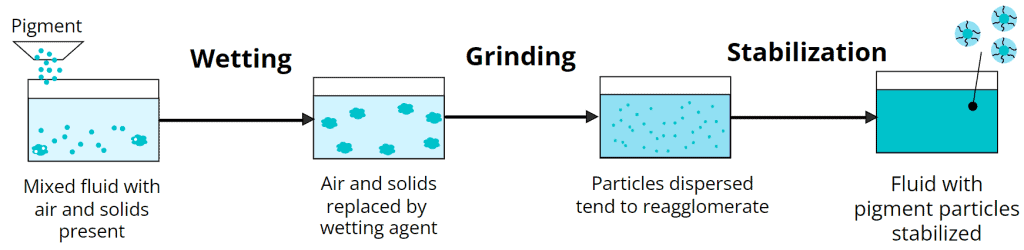

กระบวนการกระจายตัวของของเหลวเหล่านี้ส่วนใหญ่เกี่ยวข้องกับการทำให้เม็ดสีเปียก การบด และการทำให้เสถียร (แทบจะพร้อมกันทั้งหมด) ของเม็ดสีในของเหลวที่ผสม กระบวนการนี้ใช้เพื่อสลายก้อนหรือการรวมตัวของของแข็งทุกชนิดที่เป็นไปได้ และทำให้ส่วนผสมบางและเป็นเนื้อเดียวกันที่สุดเท่าที่จะเป็นไปได้ ซึ่งส่งผลให้ได้คุณภาพ สี ความเข้ม และความเงางามที่สูงขึ้น

การทำส่วนผสมให้เปียกหมายถึงการเปลี่ยนอากาศหรือของแข็งที่ติดอยู่ในของเหลวด้วยของเหลว ของไหลนี้จะต้องมีแรงตึงผิวต่ำเพื่อให้เกิดการสลายตัวหรือการบด ลักษณะของของเหลวกระจายตัวขึ้นอยู่กับชนิดของเม็ดสีที่ใช้

การเจียรใช้เพื่อแยกหรือกระจายของเหลวที่ผสมอยู่ ในที่นี้ ของไหลจะต้องสัมผัสกับแรงที่สูงกว่าแรงดึงดูดของการรวมตัวกันจึงจะสามารถแตกสลายได้ ซึ่งทำได้โดยใช้พลังงานกล โดยการตัดของเหลวออกจากกัน หรือโดยการชนกันของอนุภาคของแข็งกับของไหล

หลังจากการบด บางครั้งจำเป็นต้องทำให้ของเหลวมีความเสถียรเพื่อหลีกเลี่ยงการตกตะกอน การเปลี่ยนสี หรือการตกตะกอน (การยึดเกาะของของแข็งในของเหลว) ที่นำไปสู่การรวมตัวกันอีกครั้ง

มีวิธีการและเครื่องจักรที่แตกต่างกันที่สามารถใช้ในกระบวนการนี้ได้

สำหรับสีบางชนิดอุตสาหกรรมก็สามารถใช้ได้ ถังกระจายความเร็วสูงพร้อมตัวละลายแบบเพลาเดียวหรือหลายเพลา เพื่อสลายส่วนผสม เครื่องผสมเหล่านี้ได้รับการออกแบบมาเพื่อละลายของเหลวแม้จะมีความหนืดสูงมาก และได้รับประโยชน์จากเพลาหรือจานหลายอันที่หมุนด้วยความเร็วสูงเพื่อให้ได้แรงเฉือนสูง

ภายในถังกระจายความเร็วสูงมีพื้นที่จำกัดเนื่องจากมีเครื่องขูด ผนังที่มีแจ็คเก็ต ฯลฯ และควรมีการตรวจสอบอย่างรอบคอบเพื่อหาพื้นที่เพียงพอสำหรับการติดตั้ง SRV (ไม่แนะนำให้ใช้ SRD สำหรับรถถังเหล่านี้ แต่ให้ติดตั้ง SRD ในนั้นแทน เส้นหมุนเวียน) โดยปกติแล้ว การติดตั้ง SRV สามารถทำได้จากด้านบนโดยมีรูปแบบการแทรกยาว หรือจากด้านล่างหากมีพื้นที่เพียงพอและสามารถหลีกเลี่ยงการสะสมได้

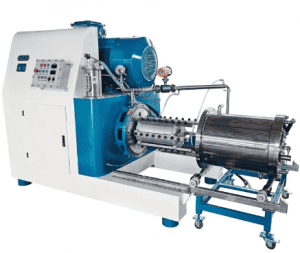

สามารถใช้สีและหมึกอื่นๆ ได้ โรงสีลูกปัดหรือมุก เครื่องจักรเหล่านี้ใช้ใบมีด แผ่นดิสก์ หรือสิ่งที่คล้ายกันหมุนในแนวตั้งหรือแนวนอน ภายในถังหรือห้องที่มีอนุภาคขนาดเล็กหรือไข่มุกเคลื่อนที่ได้อย่างอิสระ ในการทำงาน การหมุนจะทำให้ไข่มุกชนกันและกับของเหลว เป็นผลให้จับเป็นก้อนถูกกระแทกจากการกระแทก ส่งผลให้ของเหลวบางลงเป็นเนื้อเดียวกัน

ความหนืดและความหนาแน่นของสีสามารถวัดได้หลังจากกระบวนการบดลูกปัดเพื่อตรวจสอบค่าที่คาดหวังไว้ สิ่งนี้จะต้องมีการติดตั้งในบรรทัด ตัวอย่างทั่วไปสำหรับการทาสี หมึก และการเคลือบ ได้แก่:

IFC-34N โฟลว์เซลล์: นี่คือโฟลว์เซลล์ทั่วไปที่ใช้สำหรับ SRV และ SRD ในแนวท่อขนาด 3/4 นิ้ว (DN20) ในระหว่างการผลิตสี หมึก และสารเคลือบ โพรบถูกติดตั้งขนานกับการไหล และแนะนำให้ของเหลวสวนทางกับปลายของโพรบเซนเซอร์

- FET-15T-15T: โฟลว์เซลล์นี้อิงตามชิ้นทีที่สั้นลง 1.5” (DN38) หัวเซนเซอร์วางขนานกับการไหล

- ตัวเรือน Varinline: นำเสนอเป็นพิเศษสำหรับท่อขนาดเล็ก (DN 25 และ DN40) ซึ่งไม่สามารถติดตั้งแบบขนานได้ จำเป็นต้องหลีกเลี่ยงข้อศอก อาจจำเป็นต้องมีปลั๊กดัดแปลงเพื่อให้แน่ใจว่าพื้นที่การตรวจจับไม่ถูกกีดขวาง

สำหรับการติดตั้งในสาย DN50 หรือใหญ่กว่า อื่นๆ Rheonics สามารถใช้อุปกรณ์เสริมได้ แต่การติดตั้งง่ายกว่าเนื่องจากมีพื้นที่เพียงพอสำหรับพื้นที่การตรวจจับที่ล้อมรอบด้วยของเหลว

- FET-XXT: โฟลว์เซลล์ขนาด 2”, 2.5”, 3” หรือใหญ่กว่าพร้อมพอร์ตที่สั้นลงสำหรับโพรบเซ็นเซอร์

- FTP-XXT-15T: แกนสปูลขนาด 2”, 2.5”, 3” หรือใหญ่กว่าด้วยขนาด 1.5” Tri-Clamp พอร์ตสำหรับเซ็นเซอร์โพรบ

- WOL-34NL: 3/4” NPT weldolet สำหรับเส้นเท่ากับหรือใหญ่กว่า 2.5”

- ฮอว์-12จี: G 1/2 weldolet สำหรับเส้นขนาด 2 นิ้วหรือใหญ่กว่า ช่วยให้สามารถติดตั้งหัวเซนเซอร์แบบฝังได้

ในบางกรณี ก โรงสีสามลูกกลิ้ง ถูกนำมาใช้. ประกอบด้วยลูกกลิ้งเหล็กขนาดใหญ่สามลูกกลิ้งที่หมุนไปในทิศทางที่ต่างกัน โรงสีจะถูกป้อนด้วยของเหลวและตัดส่วนที่จับเป็นก้อนหรือก้อนออกจากกันเมื่อของไหลไหลผ่านลูกกลิ้ง

ของเหลวที่ได้จะถูกเก็บไว้ในถัง โดยสามารถติดตั้งเซ็นเซอร์ SRV และ SRD ไว้ในถังผสมได้เช่นเดียวกับในถังผสมมาตรฐานจากด้านบนหรือผนัง

โฮโมจีไนเซอร์แบบอินไลน์ ใช้สำหรับผสมและบดของเหลว เช่น สารเคลือบ อาจใช้ร่วมกับอุปกรณ์บดอื่นหรืออาจเพียงพอสำหรับการเคลือบบางชนิด

เซ็นเซอร์ SRV และ SRD สามารถติดตั้งได้ทั้งต้นน้ำหรือปลายน้ำของปั๊มผสมแบบอินไลน์ ปฏิบัติตามการติดตั้งแบบอินไลน์ที่อธิบายไว้ก่อนหน้านี้

ความสัมพันธ์ของการอ่านแบบอินไลน์และออฟไลน์

ในขณะที่มีความชัดเจนแล้วว่า Rheonics-เซ็นเซอร์ SR ได้รับการออกแบบมาเพื่อการอ่านอินไลน์เป็นหลักเพื่อให้บรรลุการควบคุมกระบวนการ ลูกค้าสามารถเปรียบเทียบค่ากับเครื่องมือออฟไลน์และการวัดแบบดั้งเดิมได้ด้วยเหตุผลบางประการต่อไปนี้:

การควบคุมคุณภาพ

นำข้อมูลก่อนหน้ากลับมาใช้ใหม่ – ผู้ใช้คุ้นเคยกับค่าความหนืด และคาดว่าจะคงตัวเลขเดิมไว้หากใช้เซ็นเซอร์ใหม่ นี่เป็นข้อผิดพลาดทั่วไป

ความสัมพันธ์ระหว่างความหนืดและความหนาแน่นควรได้รับการปฏิบัติแยกกัน. สำหรับความหนืดผู้ใช้ควรพิจารณาสิ่งต่อไปนี้:

ค่าความหนืดของของไหลของนิวตันควรเท่ากันโดยไม่คำนึงถึงเซ็นเซอร์ เทคโนโลยีหรือวิธีการตรวจวัด Rheonics ใช้ ของเหลวที่ตรวจสอบย้อนกลับได้ของ Newtonian NIST สำหรับการสอบเทียบเซ็นเซอร์จากโรงงานและแนะนำให้ใช้ของเหลวชนิดเดียวกันนี้หากลูกค้าต้องการทดสอบการสอบเทียบเซ็นเซอร์

ความหนืดของของไหลที่ไม่ใช่นิวตันเช่น สี หมึก และสารเคลือบ ไม่สามารถเชื่อมโยงกับค่าเดียวได้ เทคโนโลยีหรือวิธีการวัดความหนืดที่แตกต่างกันจะให้ผลลัพธ์ที่แตกต่างกัน เนื่องจากความหนืดของของเหลวขึ้นอยู่กับสภาวะในการวัด (เช่น อัตราการไหล อัตราเฉือน อุณหภูมิ ฯลฯ) ซึ่งหมายความว่าเครื่องวัดความหนืดแบบหมุนหรือถ้วย Zahn มีค่าความหนืดที่แตกต่างกันสำหรับสี หมึก และสารเคลือบ เมื่อเปรียบเทียบกับการอ่านค่าความหนืด SRV หรือ SRD

ลูกค้าสามารถวางแผนการวัดความหนืด SRV หรือ SRD เทียบกับวิธีการและการใช้งานแบบดั้งเดิมได้ Rheonics เครื่องมือปรับขนาด เพื่อรับไฟล์ ค่าที่สัมพันธ์กัน นอกเหนือจากค่าความหนืด SR สำหรับสี หมึก และสารเคลือบ ลูกค้าสามารถค้นหาความสัมพันธ์เชิงเส้นระหว่างความหนืดของ SRV และ SRD กับถ้วย Zahn ที่ใช้กันโดยทั่วไป โดยคำนึงว่าความสัมพันธ์จะใช้ได้กับของเหลวชนิดเดียวกันเท่านั้น

เครื่องมือแบบออฟไลน์สามารถเสริมการอ่านแบบอินไลน์ของเซ็นเซอร์ SRV และ SRD

อ่านเพิ่มเติม:

เกี่ยวกับการอ่านค่าความหนาแน่นจาก SRD ผู้ใช้ควรพิจารณาสิ่งต่อไปนี้:

ความหนาแน่นเป็นค่าทั่วไปหรือค่าสัมบูรณ์ และควรเท่ากันโดยไม่คำนึงถึงเทคโนโลยีการวัดและประเภทของของไหล (ของไหลแบบนิวตันและไม่ใช่แบบนิวตัน)

ความหนาแน่นสามารถเปลี่ยนแปลงระหว่างสถานะของของไหล คงที่หรือเคลื่อนที่ได้ หากของเหลวผสมไม่ถูกต้อง หรือหากของไหลเริ่มตกตะกอนหลังจากผ่านไประยะหนึ่ง

เครื่องวัดความหนาแน่นและความหนืดของกระบวนการออนไลน์ทางเลือก

การวัดความหนาแน่นและความหนืดแบบอินไลน์มีข้อได้เปรียบเหนือวิธีการตรวจวัดทั่วไปอื่นๆ สำหรับการผลิตการเคลือบ

ตารางที่ 2: การเปรียบเทียบความหนืดแบบอินไลน์และเครื่องมือออฟไลน์ทางเลือก

| เครื่องวัดความหนืดแบบอินไลน์ | ถ้วย Efflux เช่น ถ้วย Zahn | เครื่องวัดความหนืดแบบหมุน | |

|---|---|---|---|

| ข้อดี | ความแม่นยำและการทำซ้ำของค่าความหนืดสูง ติดตามความสม่ำเสมอของของเหลว วัดกระบวนการที่สมบูรณ์ วัดของเหลวภายใต้สภาวะจริง หลักสำคัญสำหรับการควบคุมกระบวนการที่มีประสิทธิภาพ | วิธีการทั่วไป ค่อนข้างง่าย ราคาถูก | ทางออกที่พบบ่อยที่สุด มันได้กลายเป็น “มาตรฐาน” สำหรับการควบคุมคุณภาพ ความเร็วในการหมุนสามารถเปลี่ยนแปลงได้ |

| จุดด้อย | ต้องการการทำความสะอาดหากมีการสะสมหรือชั้นของสี - โพรบทำความสะอาดง่าย | ความแม่นยำและการทำซ้ำต่ำมาก มีแนวโน้มที่จะเกิดข้อผิดพลาดของมนุษย์ ขั้นตอนที่ยุ่งวุ่นวาย | ใช้เวลามาก ไม่เหมาะสำหรับวัตถุประสงค์ในการควบคุม ขั้นตอนที่ซับซ้อน เปอร์เซ็นต์ข้อผิดพลาดโดยทั่วไปกว้าง (20%) |

การเปรียบเทียบการตรวจสอบแบบเรียลไทม์oring เครื่องมือ

Rheonics เซ็นเซอร์ใช้ตัวสะท้อนแรงบิดที่สมดุล ดูหลักการวัดที่นี่: Whitepaper

เทคโนโลยีนี้มีหลายอย่าง ข้อได้เปรียบ เทียบกับเครื่องมืออินไลน์อื่นๆ ในตลาด เช่น เครื่องวัดความหนืดของส้อมเสียง เครื่องวัดความหนาแน่นของโบลิทาร์ ท่อสั่น เป็นต้น

ตารางที่ 3: การเปรียบเทียบเครื่องวัดความหนาแน่นต่างๆ ที่ใช้เทคโนโลยีที่แตกต่างกัน

| ลักษณะ | เทคโนโลยีการวัด | |||||

| เครื่องสะท้อนแรงบิดที่สมดุล | หมุนส้อม | ท่อสั่น | ล้ำเสียง | ไมโครเวฟ | การแผ่รังสี | |

| ช่วงความหนาแน่น | 0-4 ก./ซีซี | 0-3 ก./ซีซี | 0-3 ก./ซีซี | วัดความเร็วเสียงในของไหล 0-4 ก./ซีซี | วัดของแข็งทั้งหมด 1%-50%TS 0-2 ก./ซีซี | 0-1 ก./ซีซี |

| ความแม่นยำของความหนาแน่น | 0.001 g / cc (0.0001 g / cc และแสดงให้เห็นได้ดีกว่า) | 0.001 กรัม/ซีซี หรือดีกว่าภายใต้เงื่อนไขที่กำหนด | 0.001 กรัม/ซีซี หรือดีกว่าในสภาวะที่ดีที่สุด | 0.005 g / cc | 0.005 g / cc | 0.01 g / cc |

| คะแนนความหนืดและอิทธิพล | สูงถึง 10,000 cP วัดความหนืดไดนามิกของของไหลได้พร้อมกัน | สูงสุด 50 cP ข้อผิดพลาดเพิ่มขึ้น (0.004 ก./ซีซี) ที่ของเหลวที่มีความหนืดสูง (200 cP) | ต้องการการสอบเทียบสำหรับของเหลวที่มีความหนืดแต่ละชนิด | ไม่ได้วัด | ไม่ได้วัด | ไม่ได้วัด |

| ระดับความกดดันและอิทธิพล | 0 ถึง 15,000 psi (1000 บาร์) ชดเชยอย่างเต็มที่ ไม่จำเป็นต้องสอบเทียบ | 0 ถึง 3000 psi (200 บาร์) ผลกระทบที่สำคัญไม่ได้รับการชดเชย | 0 ถึง 750 psi (50 บาร์) | 0 ถึง 1500 psi (100 บาร์) | 0 ถึง 1500 psi (100 บาร์) | 0 ถึง 3000 psi (200 บาร์) |

| ระดับอุณหภูมิและอิทธิพล | -40 ถึง 300 ° C ความเสถียร 0.1°C เซ็นเซอร์มวลน้อย สภาวะอุณหภูมิคงที่ช่วยให้ความหนาแน่นมีความแม่นยำเป็นเลิศ ไม่มีความแตกต่างในสภาพโรงงานกับสภาพสนาม | -50 ถึง 200 ° C ไม่มีเซ็นเซอร์อุณหภูมิในตัว ความเสถียรน้อยกว่า 1°C เซ็นเซอร์มวลมหาศาล จำเป็นต้องวัดอุณหภูมิภายนอก | สูงสุด 150 องศาเซลเซียส ความเสถียร 0.1°C ท่อเซ็นเซอร์หุ้มด้วยฉนวนพร้อมเครื่องทำความร้อนแบบควบคุม อุณหภูมิที่เปลี่ยนแปลงอย่างรวดเร็วทำให้เกิดข้อผิดพลาดในการวัดสูง | 0 ถึง 150 ° C | 0 ถึง 150 ° C | 0 ถึง 400 ° C |

| สภาพการไหล | คงที่หรือไหล ไม่มีอิทธิพลของอัตราการไหลต่อการทำงานของเซ็นเซอร์ | ต้องการระบบการไหลที่กำหนดไว้อย่างดี ต้องการอะแดปเตอร์ขนาดใหญ่สำหรับเส้นผ่านศูนย์กลางท่อแต่ละเส้น | คงที่หรือไหล ต้องการการชดเชยอัตราการไหล | ของไหลเฟสเดียว ได้รับผลกระทบจากฟอง ของแข็ง หรือสิ่งเจือปนอื่นๆ | คงที่หรือไหล ไม่มีผลต่ออัตราการไหล ทนต่อสิ่งสกปรกในของเหลว | กระแสเฟสเดียวหรือหลายเฟส ไม่ได้รับผลกระทบจากสิ่งสกปรก |

| การติดตั้ง | เซ็นเซอร์ความหนาแน่นของกระบวนการอินไลน์ที่เล็กที่สุดในตลาด (1” x 2.5”) มีการเชื่อมต่อหลายกระบวนการ | ต้องใช้อะแดปเตอร์ขนาดใหญ่สำหรับเส้นผ่านศูนย์กลางท่อแต่ละเส้น เซนเซอร์ขนาดใหญ่ (2” x 10”) | ไม่เหมาะกับท่อที่มีเส้นผ่านศูนย์กลางใหญ่ ระบบเซ็นเซอร์ขนาดใหญ่ (10”x20”) | ตัวแปรภายนอกและรูปแบบที่ล่วงล้ำ เซ็นเซอร์ใหญ่และหนัก ต้องใช้ตัวครอบเฉพาะสำหรับเส้นเล็ก | ภายนอก เซ็นเซอร์และตัวเครื่องขนาดใหญ่และหนัก สำหรับท่อขนาด 2 นิ้วขึ้นไป | ภายนอก สำหรับท่อขนาดเล็ก จำเป็นต้องวางตัวส่งและตัวส่งสัญญาณให้ไกลออกไป จำเป็นต้องสอบเทียบ |

| การติดตั้งถัง | เข้ากันได้ | เข้ากันได้ | เข้ากันไม่ได้ | รูปแบบที่เข้ากันได้แต่ประสบปัญหาเรื่องเงินฝาก | เข้ากันไม่ได้ | เข้ากันไม่ได้ |

| สายพันธุ์ | ปรับแต่งความยาวได้ (แบบเรียบ สั้น และยาว) และดีไซน์ (ตัวเครื่องมาตรฐาน ∅30 มม. และรุ่น ∅19 มม.) | ปรับแต่งความยาวได้ | ไม่มี | ไม่มี | ไม่มี | ปรับให้เข้ากับท่อตรงและส่วนโค้ง |

| ต้นทุนต่อหน่วย | $ | $$ ต้องการการทำความสะอาดบ่อยครั้งเนื่องจากการเสียบปลั๊กและการสอบเทียบใหม่ | $ $ $ | $$ การสอบเทียบด้วยของเหลวเพื่อกำหนดพื้นฐาน | $$ ต้องมีการสอบเทียบพื้นฐาน | $ $ $ การสอบเทียบพื้นฐาน กฎข้อบังคับในการควบคุมแหล่งกำเนิดรังสี |

| ความพยายามในการติดตั้ง | 0 ถึงต่ำ การบำรุงรักษาเป็นศูนย์ ไม่มีการสอบเทียบภาคสนาม การออกแบบการทำความสะอาดตัวเอง | จุดสูง เสียบบ่อยต้องทำความสะอาด จำเป็นต้องปรับเทียบใหม่เป็นระยะ | กลาง จำเป็นต้องมีการสอบเทียบเพื่อทดสอบการใช้งาน | กลาง จำเป็นต้องมีการสอบเทียบเพื่อทดสอบการใช้งาน | กลาง จำเป็นต้องมีการสอบเทียบเพื่อทดสอบการใช้งาน | จุดสูง |

| ซ่อมบำรุง | ไม่มีหากไม่มีการสะสมบนองค์ประกอบการตรวจจับ | ความล้มเหลวของการเคลือบและการสะสมตัวบนเซ็นเซอร์ | การสอบเทียบบ่อยครั้ง | การสอบเทียบบ่อยครั้ง | การสอบเทียบบ่อยครั้ง | การสอบเทียบบ่อยครั้ง |

| ค่าใช้จ่ายตลอดชีวิตให้กับลูกค้า | $ | $ $ $ | $$$$$ | $$ | $ | $$ |

| จุดอ่อน | ไม่มี | เอฟเฟกต์ผนังขนาดใหญ่ ต้องใช้อะแดปเตอร์พิเศษสำหรับสภาพการไหลแต่ละแบบ | การติดตั้งขนาดใหญ่ จำเป็นต้องปรับเทียบใหม่ | ไวต่อสภาวะการไหลมากเกินไป | ความแม่นยำต่ำ | อันสุดท้ายแม่นครับ |

อ้างอิง

- Kreis Dissolvers: ADV-TS เพลาสามชั้น

- พื้นฐานของการกระจายตัวและความคงตัวของเม็ดสีและสารตัวเติม

- โรงสีสามลูกกลิ้ง - เครื่อง Franli

- ส่วนแบ่งการตลาดสีและสารเคลือบทั่วโลกโดยบริษัทปี 2021 | สตาติสต้า

- เม็ดสีสำหรับสี สารเคลือบ และหมึกพิมพ์: ความหมาย ประเภท และคุณสมบัติ

- โรงสีลูกปัด

- สี่ขั้นตอนสู่การกระจายตัวของเม็ดสีอย่างมีประสิทธิภาพ – LANSCO COLORS

- หอจดหมายเหตุการพิมพ์และการเคลือบ » Rheonics :: เครื่องวัดความหนืดและเครื่องวัดความหนาแน่น

- การวิเคราะห์การแข่งขันด้านเทคโนโลยีผลิตภัณฑ์ » Rheonics :: เครื่องวัดความหนืดและเครื่องวัดความหนาแน่น

- กระดาษขาว " Rheonics :: เครื่องวัดความหนืดและเครื่องวัดความหนาแน่น

- สารละลาย " Rheonics :: เครื่องวัดความหนืดและเครื่องวัดความหนาแน่น