- สร้างสรรค์นวัตกรรมการผลิตและการเปิดตัววัคซีน เพื่อแก้ไขปัญหาการขาดแคลนวัคซีนเกือบทั้งหมดทั่วโลก

- เพิ่มกำลังการผลิตและลดระยะเวลาในการผลิต โดยเฉพาะอย่างยิ่งในสถานการณ์การแพร่ระบาดหรือการระบาดใหญ่

- ตรวจจับจุดสิ้นสุดของปฏิกิริยาในเครื่องปฏิกรณ์ชีวภาพระหว่างการผลิตได้อย่างน่าเชื่อถือและใช้ข้อมูลการวัดเพื่อดำเนินการศึกษาเกี่ยวกับผลิตภัณฑ์และความสามารถในการปรับขนาดของกระบวนการ

- ลดต้นทุนและความไม่แน่นอนของการพัฒนาและการผลิต

บทนำ

การพัฒนาวัคซีนได้รับการสนับสนุนโดยข้อมูลเชิงลึกที่สำคัญเกี่ยวกับกระบวนการทางชีวภาพและเทคโนโลยีการวิเคราะห์ เทคโนโลยีดังกล่าวช่วยให้ผู้ผลิตวัคซีนสามารถบรรลุความบริสุทธิ์และคุณภาพของผลิตภัณฑ์ในระดับสูงได้อย่างต่อเนื่องด้วยต้นทุนที่ต่ำลง ภายในอุตสาหกรรมกระบวนการชีวภาพ การพัฒนาและการผลิตวัคซีนยังคงมีความสำคัญและท้าทาย เนื่องจากการเติบโตอย่างรวดเร็วของตลาดวัคซีนทั่วโลก

เนื่องจากการเติบโตอย่างรวดเร็ว ตลาดวัคซีนทั่วโลกจึงดึงดูดผู้เล่นใหม่ องค์การอนามัยโลก (WHO) รายงานว่าระหว่างปี 2000 ถึง 2013 ตลาดวัคซีนเติบโตจาก 4 พันล้านดอลลาร์สหรัฐ (USD) เป็น 24 พันล้านดอลลาร์สหรัฐ คาดการณ์ว่าภายในปี 2028 ตลาดวัคซีนจะมีมูลค่าประมาณ 100 แสนล้านดอลลาร์สหรัฐ โดยมีอัตราการเติบโตต่อปี (CAGR) ที่ 11.02% มีผลิตภัณฑ์ใหม่ที่กำลังพัฒนามากกว่า 120 รายการ โดย 60 รายการมีความสำคัญต่อประเทศกำลังพัฒนา

วัคซีนเป็นตลาดที่เฟื่องฟูสำหรับอุตสาหกรรมชีวเภสัชภัณฑ์ ในช่วงไม่กี่ปีที่ผ่านมา เราได้เห็นสถานะของพวกเขาเปลี่ยนไปในอุตสาหกรรมเมื่อจำนวนการควบรวมและเข้าซื้อกิจการเพิ่มขึ้น โมเดลธุรกิจใหม่กำลังเกิดขึ้นสำหรับวัคซีน และพวกเขากำลังสร้างความสนใจอย่างมาก

ความซับซ้อนและความท้าทาย

วัคซีนมีขนาดใหญ่ ซับซ้อน มักเป็นโมเลกุลทางชีววิทยาลูกผสม สิ่งเหล่านี้ถูกผลิตขึ้นผ่านขั้นตอนการผลิตและการกำหนดสูตรหลายขั้นตอน ซึ่งผลิตภัณฑ์สุดท้าย (วัคซีนหรือวัคซีนรวม) มักจะเป็นส่วนผสมของผลิตภัณฑ์ที่มีส่วนประกอบหลายอย่าง (แอนติเจนหรือวัคซีน) แม้ว่าวัคซีนจะเป็นผลิตภัณฑ์ทางชีวภาพที่ได้มาจากสิ่งมีชีวิต แต่ก็ซับซ้อนกว่าการรักษาแบบเดิมๆ ทั้งในแง่ของส่วนประกอบและเทคโนโลยีที่จำเป็นในการผลิต โดยทั่วไปแล้วพวกเขาจะให้กับบุคคลที่มีสุขภาพดี (การป้องกัน) ในขณะที่การรักษาอื่น ๆ จะมอบให้กับบุคคลที่มีอาการป่วย พวกมันยังพัฒนาและผลิตได้ยากกว่าสารชีวภาพอื่น ๆ ดังนั้นจึงยากที่จะทำในรูปแบบ "ทั่วไป" ดังนั้นผลิตภัณฑ์วัคซีนจึงมีแนวโน้มที่จะรักษามูลค่าทางการค้าไว้ได้

วัคซีนผลิตขึ้นโดยใช้สารตั้งต้นของเซลล์ที่หลากหลาย (เช่น สัตว์เลี้ยงลูกด้วยนม แมลง จุลินทรีย์ และสายพันธุ์ของเซลล์เชื้อรา) แอนติเจนใหม่มักต้องการสารตั้งต้นของเซลล์ใหม่ รายการประกอบด้วยผลิตภัณฑ์วัคซีนที่หลากหลาย รวมถึงวัคซีนที่มีชีวิต วัคซีนเชื้อตายหรือล้างพิษ วัคซีนย่อย โพลีแซ็กคาไรด์ อนุภาคคล้ายไวรัส และคอมเพล็กซ์โปรตีน วัคซีนแต่ละประเภทมีระดับความซับซ้อนและคุณสมบัติทางชีวเคมีและชีวภาพที่หลากหลาย

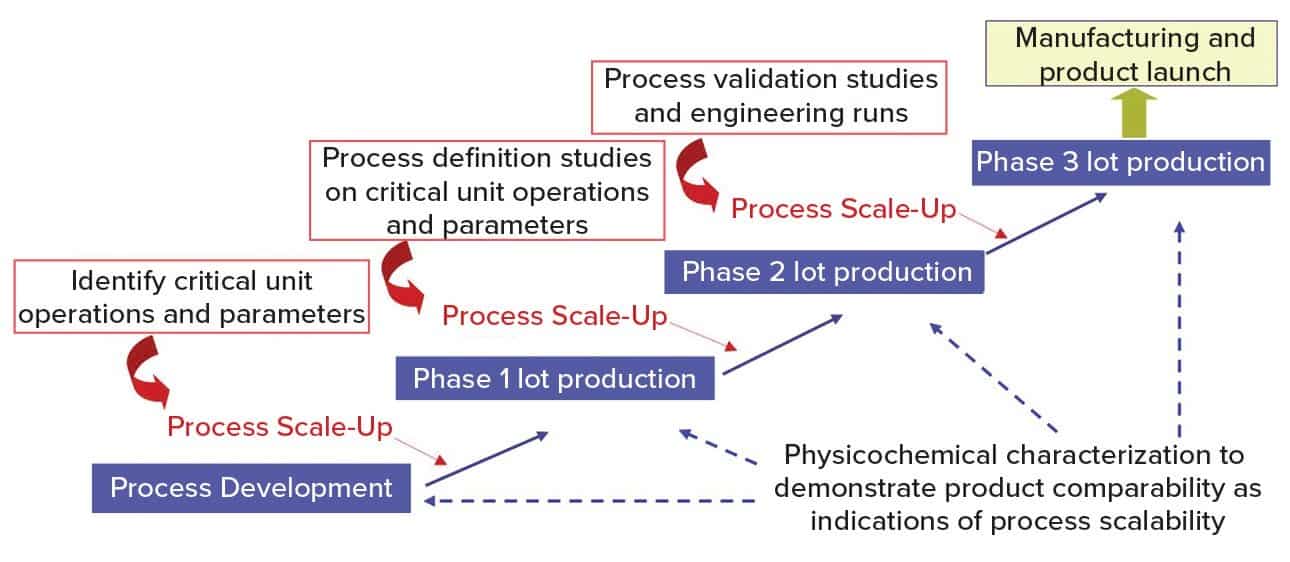

รูปที่ 1 แสดงแนวทางทั่วไปในการพัฒนากระบวนการวัคซีนสำหรับสารตัวยา การพัฒนากระบวนการเริ่มต้นที่ระดับห้องปฏิบัติการเพื่อระบุการทำงานของหน่วยและพารามิเตอร์ ตามด้วยการเพิ่มขนาดอย่างเป็นขั้นตอน (โดยปกติในการหมัก 20 ลิตรหรือการเพาะเลี้ยงเซลล์) สำหรับการผลิตวัสดุวิธีปฏิบัติที่ดีในการผลิต (GMP) สำหรับการศึกษาทางคลินิกระยะที่ 1 . การศึกษาการกำหนดกระบวนการดำเนินการกับการดำเนินการของหน่วยและพารามิเตอร์ที่สำคัญโดยใช้การออกแบบการทดลอง (DoE) ก่อนที่จะขยายได้ถึง 200 ลิตร (ปกติสำหรับระยะที่ 2) ก่อนเฟส 3 (มาตราส่วน ~2,000-L) จำเป็นต้องมีการตรวจสอบกระบวนการและการดำเนินการทางวิศวกรรม ในระหว่างการพัฒนากระบวนการและการขยายขนาด นักวิทยาศาสตร์ดำเนินการกำหนดลักษณะทางชีวฟิสิกส์ เคมี และชีวภาพ เพื่อรับความรู้เกี่ยวกับผลิตภัณฑ์และกระบวนการเพื่อสนับสนุนและแสดงให้เห็นถึงความสามารถในการเปรียบเทียบผลิตภัณฑ์และความสามารถในการปรับขนาดของกระบวนการ

นอกเหนือจากความซับซ้อนของการพัฒนาข้างต้นแล้ว ผู้ผลิตวัคซีนต้องเผชิญกับสภาพแวดล้อมทางธุรกิจที่มีความเสี่ยงสูงและมีค่าใช้จ่ายสูง การแข่งขันกับผู้ผลิตวัคซีนรายใหญ่รายอื่นๆ การปฏิบัติตามข้อกำหนดและความคาดหวังด้านความปลอดภัยที่เพิ่มขึ้น และแพลตฟอร์มที่ขับเคลื่อนด้วยเทคโนโลยีที่มีความซับซ้อนสูง การพัฒนาและออกใบอนุญาตผลิตภัณฑ์วัคซีนมักใช้เวลา 12-14 ปี (รูปที่ 2) ค่าใช้จ่ายทั้งหมดอาจเกิน 1 พันล้านดอลลาร์ต่อการพัฒนาใหม่ และอัตราความสำเร็จโดยรวมตั้งแต่การพัฒนาในระยะเริ่มต้นไปจนถึงใบอนุญาตอยู่ที่ <10% ระหว่างปี 2000-2010 ผลการศึกษาในปี 2016 พบว่ามีอัตราความสำเร็จประมาณ 20% จากระยะที่ 1 ถึงใบอนุญาต

การทำวัคซีนอย่างคร่าวๆ

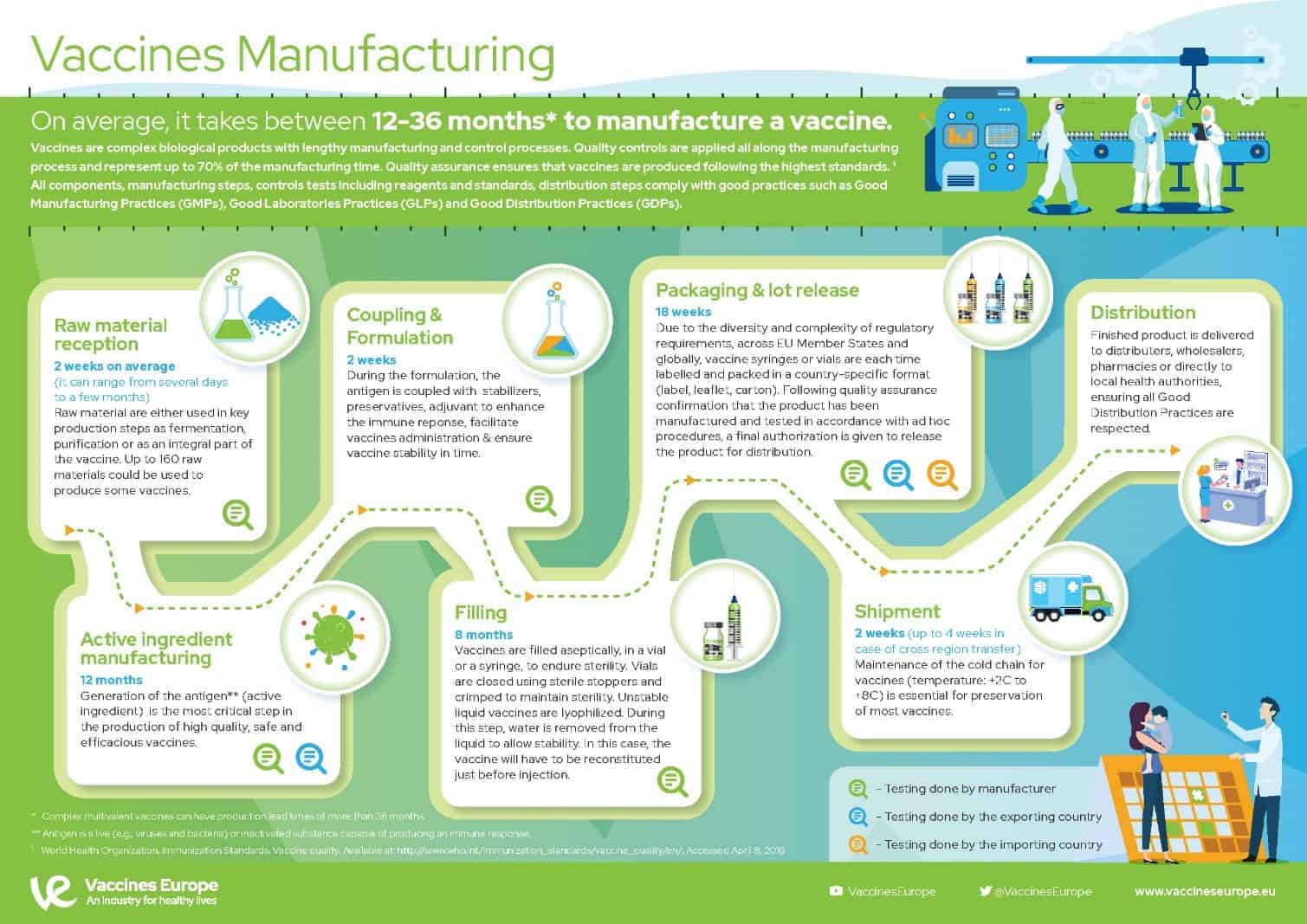

ที่มา: แอสตร้า | นวัตกรรมการผลิตและการผลิตเพื่อตอบสนองความท้าทายของ COVID-19

นี่คือกระบวนการผลิตที่สำคัญที่จำเป็นต่อการสร้างวัคซีนในระดับที่ไม่เคยมีมาก่อน:

- ซีเอ็มซี – กระบวนการผลิตเชิงพาณิชย์ได้รับการพัฒนาจากกระบวนการขนาดเล็กเริ่มต้นก่อนที่จะปรับขนาดอย่างรวดเร็วเพื่อเพิ่มผลผลิต ตลอดเวลาเพื่อให้มั่นใจในความบริสุทธิ์ของผลิตภัณฑ์ขั้นสุดท้าย กระบวนการผลิตที่สอดคล้องกันนี้ถูกใช้โดยโรงงานผลิตแต่ละแห่งที่เราร่วมงานด้วย

- สต็อกเมล็ดพันธุ์ไวรัส & ธนาคารเซลล์โฮสต์ – ผู้ผลิตทั่วโลกใช้วัสดุเริ่มต้นเหล่านี้เพื่อเริ่มการผลิตวัคซีน

- สารตัวยา – เซลล์เจ้าบ้านเติบโตในชุดเครื่องปฏิกรณ์ชีวภาพที่มีขนาดเพิ่มขึ้นและติดเชื้อจากเมล็ดไวรัสเพื่อผลิตโมเลกุลวัคซีนขั้นสุดท้าย มีการกรองและโครมาโตกราฟีหลายขั้นตอนเพื่อเก็บเกี่ยวและทำให้วัคซีนบริสุทธิ์

- ผลิตภัณฑ์ยา – สารตัวยาถูกรวมเข้ากับบัฟเฟอร์เพื่อให้ได้สูตรสุดท้ายแล้วเติมลงในขวดขนาดหลายขนาด ซึ่งติดฉลากและบรรจุหีบห่อ

- การทดสอบและการควบคุมคุณภาพ - มีการทดสอบอย่างละเอียดในทุกชุดการผลิตตลอดกระบวนการผลิต มีการใช้มาตรการควบคุมคุณภาพในทุกขั้นตอนของการผลิตเพื่อให้เกิดความสม่ำเสมอและคุณภาพ

แนวโน้มสำคัญ

การเปลี่ยนแปลงของตลาด: อุตสาหกรรมวัคซีนถูกท้าทายให้พัฒนาผลิตภัณฑ์คุณภาพสูงด้วยต้นทุนที่ลดลงและภายในระยะเวลาที่สั้นลง ความจำเป็นในการเข้าถึงตลาดก่อนเน้นถึงความสำคัญสำหรับกลยุทธ์และเทคนิคการพัฒนากระบวนการที่รวดเร็ว แรงกดดันดังกล่าวได้ผลักดันให้อุตสาหกรรมวัคซีนยอมรับเทคโนโลยีที่เป็นนวัตกรรมใหม่ ในทางกลับกัน เวลาในการพัฒนากระบวนการที่สั้นลงจะช่วยเร่งระยะเวลาการพัฒนาผลิตภัณฑ์วัคซีนโดยรวม และส่งมอบผลิตภัณฑ์ที่ปลอดภัยและมีคุณภาพสูงสู่ตลาดโลกได้อย่างรวดเร็ว

ข้อกำหนด CIP: ผู้ผลิตวัคซีนบางรายประสบปัญหาเพิ่มเติม ซึ่งรวมถึงความจำเป็นในการทำงานกับชุดผลิตภัณฑ์ขนาดเล็กและกลุ่มผลิตภัณฑ์ที่หลากหลาย การระบาดของโรคระบาดที่ต้องการการตอบสนองอย่างรวดเร็วจากผู้พัฒนาวัคซีนและการใช้ส่วนผสมที่มีศักยภาพสูงทำให้เกิดความต้องการอย่างมากในกระบวนการทำความสะอาด

เร่งการพัฒนาผลิตภัณฑ์ด้วยเทคโนโลยีแบบใช้ครั้งเดียว: การประยุกต์ใช้เทคโนโลยีแบบใช้ครั้งเดียวให้โอกาสในการลดต้นทุนคงที่ จำนวนอุปกรณ์ และการตรวจสอบการทำความสะอาด ขณะเดียวกันก็เพิ่มความยืดหยุ่นของโรงงานและกระบวนการ และเร่งเวลาในการพัฒนากระบวนการ อุปกรณ์ที่ใช้แล้วทิ้งมีบทบาทสำคัญในการจัดการกับความท้าทายทางอุตสาหกรรมที่เกี่ยวข้องกับการพัฒนากระบวนการคุณภาพสูงในขณะที่ลดต้นทุนการดำเนินงาน

ผลลัพธ์สุทธิคือการลดเวลาในการพัฒนาและต้นทุนการผลิตโดยรวม การหมุนเวียนของโรงงานทำได้ง่ายกว่าและเร็วกว่าในระบบก่อนหน้านี้ และไม่จำเป็นต้องตรวจสอบความถูกต้องของสินทรัพย์ถาวร เช่น ถังหมักสแตนเลส แท็งก์ และเครื่องหมุนเหวี่ยงอีกต่อไป

ระบบปิดแสดงให้เห็นถึงประโยชน์ของการใช้เทคโนโลยีแบบใช้แล้วทิ้งเพื่อเร่งการพัฒนากระบวนการ การใช้เทคโนโลยีดังกล่าวคาดว่าจะลดเวลาในการพัฒนากระบวนการ ลดต้นทุนการผลิต และเพิ่มความยืดหยุ่นของกระบวนการและสิ่งอำนวยความสะดวก ซึ่งจะช่วยอำนวยความสะดวกในการขยายกิจกรรมการผลิตและเพิ่มประสิทธิภาพการพัฒนากระบวนการ

การจำแนกวัคซีน

การพัฒนาวัคซีนมีหลายวิธี แต่วัคซีนสามารถจำแนกได้กว้างๆ ตามวิธีการเตรียมแอนติเจน ซึ่งเป็นส่วนประกอบที่ออกฤทธิ์ที่สร้างการตอบสนองทางภูมิคุ้มกันจำเพาะต่อสิ่งมีชีวิตที่ก่อให้เกิดโรค วัคซีนอาจเป็นไวรัส (มีชีวิตหรือหยุดทำงาน), ไวรัสเวคเตอร์, ยูนิตย่อย (โปรตีนหรือโพลีแซ็กคาไรด์) หรือกรดนิวคลีอิก (DNA หรือ RNA) วัคซีนรวมอาจรวมถึงส่วนประกอบวัคซีนโพลีแซคคาไรด์ที่ยับยั้งโปรตีนและ/หรือคอนจูเกตที่มีโปรตีนเป็นส่วนประกอบ ส่วนประกอบอื่นๆ ในวัคซีนจะแตกต่างกันไปตามกระบวนการผลิตและลักษณะของแอนติเจน

- วัคซีนลดทอนแบบมีชีวิต

- วัคซีนเชื้อตายหรือเชื้อตาย

- วัคซีนหน่วยย่อย

- วัคซีนโปรตีน

- วัคซีนโพลีแซ็กคาไรด์บริสุทธิ์

- วัคซีนที่ใช้กรดนิวคลีอิก

อุปกรณ์วัดความหนืด: ใช้กรณีในการผลิตวัคซีน

แม้จะมีความรู้ในกระบวนการและเทคนิคการวัดที่เพิ่มขึ้น การควบคุมคุณลักษณะคุณภาพขั้นกลางและขั้นสุดท้ายในอุตสาหกรรมยายังคงใช้วิธีการตามสูตรตายตัวเป็นหลัก ซึ่งพารามิเตอร์จะได้รับการปรับให้เหมาะสมเพียงครั้งเดียวสำหรับผลลัพธ์ในสภาวะคงตัวทางทฤษฎี รวมกับกลยุทธ์การสุ่มตัวอย่างที่ยอมรับได้ ในความเป็นจริง การปรากฏตัวของการเปลี่ยนแปลงในคุณสมบัติของวัตถุดิบ สถานะของอุปกรณ์ที่เกี่ยวกับการสึกหรอทางกายภาพ และสภาพแวดล้อมที่แตกต่างกันทำให้เกิดการรบกวนซึ่งแตกต่างกันไปในเวลาและความต้องการสำหรับการดำเนินการแก้ไขอย่างต่อเนื่องในระหว่างการผลิต ความผันผวนของปริมาณงานวัสดุที่เกี่ยวข้องกับความต้องการของตลาดยังถูกมองว่าเป็นการรบกวนซึ่งจำเป็นต้องได้รับการชดเชยเพื่อให้มั่นใจในคุณภาพของผลิตภัณฑ์ วิธีการผลิตแบบดั้งเดิมซึ่งโดยทั่วไปใช้การควบคุมกระบวนการควบคุมอัตโนมัติร่วมกับการควบคุมดูแลด้วยตนเอง ไม่ได้ชดเชยการเปลี่ยนแปลงแอตทริบิวต์คุณภาพที่สำคัญดังกล่าวในแบบเรียลไทม์ เพื่อจัดการกับความท้าทายเหล่านี้ การรวมการควบคุมกระบวนการควบคุมอัตโนมัติในกระบวนการผลิตกลายเป็นสิ่งจำเป็นเพื่อให้มั่นใจว่าคุณลักษณะด้านคุณภาพที่สำคัญมีความสอดคล้องกับเกณฑ์การยอมรับในแบบเรียลไทม์อย่างสม่ำเสมอ สิ่งนี้มีความสำคัญอย่างยิ่งในกระบวนการผลิตวัคซีน

การควบคุมโพลีแซ็กคาไรด์ – จุดสิ้นสุดของปฏิกิริยาoring และการบันทึกข้อมูล

ผู้ผลิตวัคซีนควรแสดงให้เห็นถึงความสม่ำเสมอของระดับการดัดแปลงของพอลิแซ็กคาไรด์ ไม่ว่าจะโดยการทดสอบโพลีแซ็กคาไรด์แต่ละกลุ่มหรือโดยการตรวจสอบกระบวนการผลิต ขึ้นอยู่กับเคมีคอนจูเกตที่ใช้ ความสอดคล้องในระดับของการกระตุ้นโพลีแซ็กคาไรด์อาจถูกกำหนดโดยเป็นส่วนหนึ่งของการตรวจสอบความถูกต้องของกระบวนการ หรือสะท้อนให้เห็นโดยลักษณะของล็อตวัคซีนที่แสดงว่ามีความปลอดภัยและการสร้างภูมิคุ้มกันที่เพียงพอในการทดลองทางคลินิก

ระดับของการลดขนาดของพอลิแซ็กคาไรด์จะขึ้นอยู่กับกระบวนการผลิต การกระจายขนาดเฉลี่ย (ระดับของพอลิเมอไรเซชัน) ของพอลิแซ็กคาไรด์ที่ถูกดัดแปลงควรกำหนดโดยวิธีที่เหมาะสมและแสดงให้เห็นว่ามีความสอดคล้องกัน ควรระบุการกระจายขนาดโมเลกุลสำหรับแต่ละซีโรไทป์ โดยมีขีดจำกัดที่เหมาะสมสำหรับความสม่ำเสมอ เนื่องจากขนาดอาจส่งผลต่อความสามารถในการทำซ้ำของกระบวนการคอนจูเกต

เซ็นเซอร์วัดความหนืดจะวัดความคืบหน้าของปฏิกิริยาเคมีที่เกิดขึ้นระหว่างการกระจายตัวของกรดหรือการสังเคราะห์พอลิแซ็กคาไรด์ระหว่างการผลิตวัคซีน ความยาวโซ่โพลีแซ็กคาไรด์มีผลต่อความหนืด การลดความหนืดควรได้รับการตรวจสอบอย่างต่อเนื่องด้วยเวลาของปฏิกิริยา เพื่อป้องกันไม่ให้ปฏิกิริยาดำเนินต่อไปเกินจุดที่กำหนดความหนืด การใช้เครื่องวัดความหนืดที่ฝังอยู่ในแนวเดียวกับความสามารถในการวัดความหนืดที่เชื่อถือได้ แม่นยำ และต่อเนื่องเพื่อตรวจจับจุดสิ้นสุดของปฏิกิริยา และเพื่อบันทึกและจัดเก็บข้อมูลการวัดสามารถปรับปรุงกระบวนการผลิตและปรับปรุงการควบคุมคุณภาพ

ลักษณะพิเศษของวัคซีนเสริมและการควบคุมคุณภาพด้วยการวัดความหนืด/ความหนาแน่น

สารเสริม (ตัวกระตุ้นภูมิคุ้มกันหรือสารกระตุ้นภูมิคุ้มกัน) ถูกใช้มานานหลายทศวรรษเพื่อปรับปรุงการตอบสนองทางภูมิคุ้มกันต่อแอนติเจนของวัคซีน การรวมตัวของสารเสริมในสูตรวัคซีนมีวัตถุประสงค์เพื่อเพิ่ม เร่ง และยืดอายุการตอบสนองทางภูมิคุ้มกันจำเพาะต่อการตอบสนองที่ต้องการต่อแอนติเจนของวัคซีน

วัคซีนเสริมเป็นส่วนประกอบที่กระตุ้นการตอบสนองทางภูมิคุ้มกันต่อแอนติเจนและ/หรือปรับให้เข้ากับการตอบสนองทางภูมิคุ้มกันที่ต้องการ สารออกฤทธิ์ของวัคซีนรวมที่มีผลต่อส่วนผสมออกฤทธิ์อื่นๆ ของวัคซีนไม่รวมอยู่ในขอบเขตของแนวทางนี้ นอกจากนี้ ยังไม่รวมพาหะสำหรับแฮพเทน แอนติเจน (เช่น CRM197, OMP ไข้กาฬหลังแอ่น, ทอกซอยด์บาดทะยักและทอกซอยด์คอตีบที่ใช้เพื่อคอนจูเกตพอลิแซ็กคาไรด์) และส่วนเติมเนื้อยา เช่น HSA อาจมีสารเสริมมากกว่าหนึ่งตัวในผลิตภัณฑ์วัคซีนขั้นสุดท้าย

ควรอธิบายผลลัพธ์ของการประเมินพารามิเตอร์จำนวนหนึ่งที่ใช้ในการกำหนดลักษณะแบบเสริม ควรระบุและอธิบายพารามิเตอร์ที่สำคัญ พารามิเตอร์ดังกล่าวน่าจะเป็นส่วนหนึ่งของการทดสอบตามปกติของแบทช์ของสารเสริม พารามิเตอร์อื่น ๆ จะได้รับการวิเคราะห์ด้วยเพื่อกำหนดลักษณะเฉพาะของสารเสริม และบางส่วนของสิ่งเหล่านี้อาจเป็นส่วนหนึ่งของการทดสอบตามปกติ พารามิเตอร์ที่กำหนด adjuvant จะขึ้นอยู่กับลักษณะของ adjuvant และอาจรวมถึงแต่ไม่จำเป็นต้องจำกัดเฉพาะ:

- องค์ประกอบทางเคมี (เชิงคุณภาพและเชิงปริมาณ)

- ลักษณะทางกายภาพ (เช่น รูปลักษณ์ภายนอก , ความเหนียว, pH, ขนาดและการกระจายขนาด, ประจุที่พื้นผิว)

- ลักษณะทางชีวเคมี

- ความบริสุทธิ์ (เช่น ปริมาณเอนโดทอกซิน ภาระชีวภาพ สารตกค้างจากการผลิต)

การตรวจวัดความหนืด/ความหนาแน่นสามารถสนับสนุนนักวิทยาศาสตร์ที่จำเป็นต้องแสดงลักษณะเฉพาะทางชีวฟิสิกส์ เคมี และชีวภาพในผลิตภัณฑ์และกระบวนการของวัคซีน เพื่อแสดงและสนับสนุนความสามารถในการเปรียบเทียบผลิตภัณฑ์และความสามารถในการปรับขนาดของกระบวนการ

การควบคุมคุณภาพความหนืดในการผลิตวัคซีนมีความสำคัญอย่างไร?

การจัดการความหนืดมีผลกว้างและสำคัญสำหรับการผลิตวัคซีนด้วยเหตุผลดังต่อไปนี้:

- คุณภาพ: การควบคุมความหนืดของกระบวนการแบบอินไลน์สำหรับการตรวจจับจุดสิ้นสุดของปฏิกิริยาช่วยให้แน่ใจได้ว่าวัคซีนมีคุณสมบัติตรงตามข้อกำหนดและข้อกำหนดที่เกี่ยวข้อง ในการผลิต การควบคุมคุณภาพเป็นสิ่งจำเป็นสำหรับการตรวจสอบความสม่ำเสมอของล็อตต่อล็อตและการปล่อยผลิตภัณฑ์ออกสู่ตลาด ซึ่งสามารถทำได้โดยการวิเคราะห์การวัดความหนืด/ความหนาแน่น

- ราคา: ผลที่ตามมาของความหนืดที่ไม่เหมาะสมขยายออกไปเกินกว่าคุณภาพของผลิตภัณฑ์ การใช้วัสดุเพิ่มขึ้นอันเป็นผลมาจากการควบคุมความหนืดที่ไม่ดี ซึ่งส่งผลกระทบในทางลบต่อส่วนต่างกำไร

- เสีย: การปฏิเสธวัสดุเนื่องจากคุณภาพต่ำสามารถลดลงได้เมื่อมีการจัดการความหนืดอย่างมีประสิทธิภาพในการผลิตอย่างต่อเนื่อง

- อย่างมีประสิทธิภาพ: การกำจัดการควบคุมความหนืดแบบแมนนวลด้วยอุปกรณ์ตรวจวัดในห้องปฏิบัติการ ช่วยเพิ่มเวลาของผู้ปฏิบัติงานและช่วยให้พวกเขาสามารถมุ่งความสนใจไปที่งานอื่นๆ

- สิ่งแวดล้อม: ลดการใช้วัสดุและตัวทำละลายจะส่งผลดีต่อสิ่งแวดล้อม

- ตามมาตรฐาน: บางทีในระดับที่มากกว่าอุตสาหกรรมอื่นๆ การผลิตยาต้องการการควบคุมคุณภาพสูงสุด องค์ประกอบที่ถูกต้องและคุณภาพที่ควบคุมอย่างแม่นยำนั้นไม่สามารถต่อรองได้เมื่อพูดถึงรหัสการกำกับดูแลและการตรวจสอบย้อนกลับ

- รองรับการเปลี่ยนผ่านไปสู่กระบวนการผลิตที่ต่อเนื่องและ Pharma 4.0: ข้อมูลเซ็นเซอร์ความหนืดช่วยให้สามารถเข้าถึงข้อมูลเพื่อเปลี่ยนการผลิตยาให้เป็นดิจิทัล นำมาซึ่งความโปร่งใสและความสามารถในการปรับตัว ระบบยังช่วยเพิ่มความเร็วในการตัดสินใจอีกด้วย สามารถรับมือกับขนาดชุดที่เล็กลงและกลุ่มผลิตภัณฑ์ที่กว้างขึ้น - ปรับปรุงการควบคุมคุณภาพแบบเรียลไทม์ผ่านการตรวจสอบคุณภาพแบบเรียลไทม์oring.

การวัดความหนืดสามารถกำหนดความเข้มข้นของของแข็งที่ละลายในสารละลายได้ มอนิทoring ความหนืดช่วยเพิ่มความเข้าใจในสภาวะของกระบวนการ ลดเวลาในการพัฒนายา เพิ่มกำลังการผลิตและความเสถียร ช่วยให้มั่นใจในคุณภาพของผลิตภัณฑ์ และสามารถช่วยแสดงให้เห็นถึงการปฏิบัติตามกฎระเบียบ ผู้ผลิตยาจำเป็นต้องสาธิตการตรวจสอบความถูกต้องของกระบวนการตั้งแต่การค้นพบยาไปจนถึงการผลิต ซึ่งสามารถบรรลุได้ด้วยการวัดความหนืด การวัดความหนืดมีความสำคัญในการแสดงคุณลักษณะทางเคมีกายภาพ (ความหนาแน่น ความหนืด แรงตึงผิว ออสโมลลิตี อุณหภูมิการเปลี่ยนสถานะคล้ายแก้ว) ของสารตัวกลาง LNP ที่โหลด mRNA และสารละลายผลิตภัณฑ์สำเร็จรูปที่อุณหภูมิต่างกัน

ความท้าทายในกระบวนการ

การเพิ่มสเกลการผลิตวัคซีนทำได้ยากเนื่องจากปัญหาการผสมของส่วนประกอบ การวัดความหนืดแบบเรียลไทม์สามารถช่วยในการกำหนดพารามิเตอร์การประมวลผลและการผสมในอุดมคติโดยการวิเคราะห์คุณสมบัติทางรีโอโลยีและช่วยในการออกแบบการยกระดับจากระดับห้องปฏิบัติการขนาดเล็กไปจนถึงกระบวนการทางอุตสาหกรรมขนาดใหญ่โดยทราบคุณสมบัติของความหนืด นอกจากนี้ยังช่วยควบคุมคุณภาพระหว่างการผลิตได้อย่างแม่นยำ เพื่อให้แน่ใจว่ามีการควบคุมการผลิตที่สม่ำเสมอ การเปลี่ยนแปลงของความหนืดตลอดทั้งสตรีมของกระบวนการจะถูกตรวจสอบแบบเรียลไทม์ การวัดจากเส้นฐานแทนที่จะเป็นเพียงแค่การวัดค่าสัมบูรณ์ และทำการปรับความหนืดโดยการปรับกระบวนการผลิต (การผสม การบด ฯลฯ ) และองค์ประกอบเพื่อให้แน่ใจว่ายาที่ผลิตได้มีความสม่ำเสมอและถูกต้อง

การตรวจวัดความหนาแน่นของซูโครสมีประโยชน์อย่างยิ่งในระหว่างกระบวนการทำให้ไวรัสไข้หวัดใหญ่บริสุทธิ์ ด้วยการวัดที่เชื่อถือได้เหล่านี้ วัคซีนไข้หวัดใหญ่สามารถพัฒนาได้อย่างรวดเร็วและปลอดภัยที่สุดโดยไม่ลดทอนคุณภาพ

เครื่องวัดความหนืดในห้องปฏิบัติการที่มีอยู่นั้นมีค่าเพียงเล็กน้อยในสภาพแวดล้อมของกระบวนการ เนื่องจากความหนืดจะได้รับผลกระทบโดยตรงจากอุณหภูมิ อัตราแรงเฉือน และตัวแปรอื่นๆ ที่แตกต่างกันอย่างมากจากออฟไลน์ในสายการผลิต เดิมที ผู้ปฏิบัติงานจะวัดความหนืดของสูตรโดยใช้เครื่องวัดความหนืดแบบหมุนหรือรีโอมิเตอร์ในห้องปฏิบัติการ ขั้นตอนยุ่งยากและใช้เวลานาน ส่วนใหญ่แล้วแบทช์จะเสร็จสิ้นก่อนที่ผลลัพธ์จะมาถึงจากห้องปฏิบัติการ ซึ่งจะช่วยลดโอกาสหรือการแก้ไข วิธีการวัดความหนืดแบบดั้งเดิมในปัจจุบันนำไปสู่การผลิตที่ไม่สอดคล้องกัน การสิ้นเปลืองแบตช์เมื่อสามารถแก้ไขได้โดยใช้การตรวจสอบแบบเรียลไทม์ในสายการผลิตoring. นอกจากนี้ การย้ายไปสู่การผลิตแบบต่อเนื่องจำเป็นต้องมีการตรวจสอบกระบวนการแบบเรียลไทม์ในสายการผลิตoring ของความหนืดของสูตรเพื่อให้แน่ใจว่ากระบวนการอยู่ภายในขีดจำกัด

เครื่องมือสั่นสะเทือนใช้สำหรับการตรวจสอบแบบเรียลไทม์แบบอินไลน์oring มีความหนืดแต่มีแนวโน้มที่จะเทอะทะมาก ทำปฏิกิริยาช้า ได้รับผลกระทบจากการสั่นสะเทือนภายนอกได้ง่าย ต้องบำรุงรักษาและสอบเทียบอย่างกว้างขวาง ความท้าทายบางประการสำหรับเซ็นเซอร์ในสภาพแวดล้อมการผลิตวัคซีน ได้แก่ ความร้อนและความชื้นสูง ข้อกำหนดในการทำความสะอาดเป็นประจำ และการชดเชยสิ่งแวดล้อมสำหรับการวัดค่า

Rheonics' โซลูชั่น

Rheonics นำเสนอเครื่องวัดความหนืดอินไลน์ที่ดีที่สุดในระดับเดียวกัน โดยใช้เครื่องสะท้อนแรงบิดที่สมดุล สำหรับการควบคุมกระบวนการและการเพิ่มประสิทธิภาพในกระบวนการของอุตสาหกรรมยา:

- ในบรรทัด ความเหนียว วัด: Rheonics' เอสอาร์วี a คืออุปกรณ์วัดความหนืดอินไลน์ที่หลากหลายพร้อมการวัดอุณหภูมิของเหลวในตัว และสามารถตรวจจับการเปลี่ยนแปลงความหนืดภายในสตรีมกระบวนการใดๆ แบบเรียลไทม์ สามารถใช้ในเครื่องปฏิกรณ์ชีวภาพและภาชนะเพื่อตรวจจับจุดสิ้นสุดของปฏิกิริยาได้อย่างน่าเชื่อถือ และหยุดปฏิกิริยาโดยอัตโนมัติโดยผสานรวมกับระบบอัตโนมัติในโรงงานใดๆ

- ในบรรทัด ความหนืดและความหนาแน่น วัด: Rheonics' สรด เป็นเครื่องมือวัดความหนาแน่นและความหนืดแบบอินไลน์พร้อมกันพร้อมการวัดอุณหภูมิของของเหลวในตัว หากการวัดความหนาแน่นเป็นสิ่งสำคัญสำหรับการดำเนินงานของคุณ SRD เป็นเซ็นเซอร์ที่ดีที่สุดที่จะตอบสนองความต้องการของคุณด้วยความสามารถในการปฏิบัติงานคล้ายกับ SRV พร้อมกับการวัดความหนาแน่นที่แม่นยำ

การวัดความหนืดในสายการผลิตอัตโนมัติผ่าน SRV หรือ SRD ขจัดความผันแปรของการเก็บตัวอย่างและเทคนิคในห้องปฏิบัติการซึ่งใช้สำหรับการวัดความหนืดด้วยวิธีการแบบเดิม เซ็นเซอร์อยู่ในสายการผลิตเพื่อให้สามารถวัดความหนืดของของไหลในกระบวนการอย่างต่อเนื่อง (และความหนาแน่นในกรณีของ SRD) ความสม่ำเสมอของการผลิตเกิดขึ้นได้ด้วยระบบอัตโนมัติของระบบการจ่ายสาร เครื่องผสม หรือปั๊มผ่านตัวควบคุมโดยใช้การวัดความหนืดแบบเรียลไทม์อย่างต่อเนื่อง การใช้ SRV ในสายการผลิตยาช่วยให้ผลิตภัณฑ์มีความสม่ำเสมอมากขึ้น ปรับปรุงประสิทธิภาพการผลิต อัตรากำไร และเป้าหมายด้านสิ่งแวดล้อม ทั้ง SRV และ SRD มีรูปแบบกะทัดรัดสำหรับการติดตั้ง OEM และชุดติดตั้งเพิ่มเติม พวกเขาไม่ต้องการการบำรุงรักษาหรือการกำหนดค่าใหม่ เซ็นเซอร์ทั้งสองให้ผลลัพธ์ที่แม่นยำและทำซ้ำได้ไม่ว่าจะติดตั้งที่ไหนหรืออย่างไร โดยไม่จำเป็นต้องใช้ช่องพิเศษ ซีลยาง หรือการป้องกันทางกล SRV และ SRD สามารถใช้ได้กับการเชื่อมต่อกระบวนการที่สงสัย เช่น GEA Varinline และอื่นๆ SRV และ SRD โดยไม่ต้องใช้วัสดุสิ้นเปลืองจึงใช้งานง่ายมาก

บริษัทยาส่วนใหญ่นำเครื่องมือการผลิตดิจิทัลมาใช้อย่างช้าๆ โดยกังวลว่าระบบ ข้อมูล และบุคลากรไม่พร้อม Rheonics โซลูชันได้รับการสร้างขึ้นเพื่อจัดการกับความท้าทายหลักที่ผู้ปฏิบัติงานในอุตสาหกรรมยาต้องเผชิญ และทำให้สามารถบูรณาการได้อย่างราบรื่น rheonics' โซลูชั่นอุตสาหกรรมเข้าสู่กระบวนการของคุณ

เมื่อสร้างสภาพแวดล้อมการผลิตและปรับหน้าต่างกระบวนการให้เหมาะสมกับวัตถุประสงค์ที่เหมาะสมแล้ว ก็มักจะต้องใช้ความพยายามเพียงเล็กน้อยเพื่อรักษาความสมบูรณ์ของกระบวนการผลิตด้วยการควบคุมพารามิเตอร์อย่างเข้มงวดด้วย Rheonics ระบบควบคุมความหนืด

Rheonics' ข้อได้เปรียบ

Rheonics เครื่องวัดความหนืดและเครื่องวัดความหนาแน่นทำให้อุตสาหกรรมยามีข้อดีทางเทคโนโลยีที่ออกแบบมาเป็นพิเศษหลายประการ ซึ่งรวมถึง:

- วัสดุเปียกเกรดยา: สแตนเลส AISI316L

- วัสดุเปียกที่ขัดด้วยไฟฟ้าเพื่อรักษาความหยาบของพื้นผิวที่ Ra<0.4μm/15μ inch

- ไม่ใช้ส่วนผสมจากสัตว์ (ADI)

- ความสามารถในการปรับขนาดและคุณสมบัติของอุปกรณ์

ฟอร์มแฟคเตอร์ขนาดกะทัดรัดไม่มีชิ้นส่วนที่เคลื่อนไหวและไม่จำเป็นต้องบำรุงรักษา

Rheonics' SRV และ SRD มีฟอร์มแฟคเตอร์ที่เล็กมากสำหรับการติดตั้ง OEM และชุดติดตั้งเพิ่มเติม ช่วยให้สามารถบูรณาการได้อย่างง่ายดายในทุกกระบวนการ ทำความสะอาดง่ายและไม่ต้องบำรุงรักษาหรือกำหนดค่าใหม่ มีพื้นที่ขนาดเล็กทำให้สามารถติดตั้งแบบอินไลน์ในท่อหมุนเวียนได้ โดยหลีกเลี่ยงพื้นที่เพิ่มเติมหรือข้อกำหนดของอะแดปเตอร์ในสายการผลิต เซ็นเซอร์ทั้งสองมีจำหน่ายทั้งการเชื่อมต่อกระบวนการที่ถูกสุขลักษณะและปลอดเชื้อ

ความมั่นคงสูงและไม่ตอบสนองต่อสภาวะการติดตั้ง: การกำหนดค่าใด ๆ ที่เป็นไปได้

Rheonics SRV และ SRD ใช้ตัวสะท้อนเสียงโคแอกเชียลที่ได้รับสิทธิบัตรเฉพาะ โดยที่ปลายทั้งสองด้านของเซ็นเซอร์บิดไปในทิศทางตรงกันข้าม ยกเลิกแรงบิดปฏิกิริยาบนการติดตั้ง และทำให้เซ็นเซอร์ไม่ไวต่อสภาวะการติดตั้งและอัตราการไหลโดยสิ้นเชิง องค์ประกอบเซ็นเซอร์อยู่ในของเหลวโดยตรง โดยไม่มีข้อกำหนดพิเศษเกี่ยวกับที่อยู่อาศัยหรือกรงป้องกัน

การอ่านค่าคุณภาพการผลิตที่แม่นยำทันที - ภาพรวมระบบที่สมบูรณ์และการควบคุมเชิงคาดการณ์

Rheonics' ซอฟต์แวร์มีประสิทธิภาพ ใช้งานง่าย และสะดวกในการใช้งาน สามารถตรวจสอบความหนืดแบบเรียลไทม์บนคอมพิวเตอร์ เซ็นเซอร์หลายตัวได้รับการจัดการจากแดชบอร์ดเดียวที่กระจายทั่วทั้งโรงงาน ไม่มีผลกระทบของแรงดันจากการปั๊มต่อการทำงานของเซ็นเซอร์หรือความแม่นยำในการวัด ไม่มีผลกระทบจากการสั่นสะเทือนของเครื่องจักร

ติดตั้งง่ายและไม่ต้องกำหนดค่าใหม่ / ปรับเทียบใหม่ - ต้องบำรุงรักษา / ลดจำนวนครั้งน้อยที่สุด

เปลี่ยนเซ็นเซอร์โดยไม่ต้องเปลี่ยนหรือตั้งโปรแกรมอุปกรณ์อิเล็กทรอนิกส์ใหม่ การเปลี่ยนแบบดรอปอินสำหรับทั้งเซ็นเซอร์และอุปกรณ์อิเล็กทรอนิกส์โดยไม่ต้องอัปเดตเฟิร์มแวร์หรือเปลี่ยนแปลงค่าสัมประสิทธิ์การสอบเทียบ ติดตั้งง่าย. ไม่มีห้อง O-ring ซีลหรือปะเก็น ถอดออกเพื่อทำความสะอาดหรือตรวจสอบได้อย่างง่ายดาย SRV ใช้ได้กับหน้าแปลน asceptic และ tri-clamp การเชื่อมต่อเพื่อให้ติดตั้งและถอดได้ง่าย

การวิเคราะห์ขั้นสูงสำหรับการบำรุงรักษาแบบคาดการณ์ล่วงหน้า

การใช้ข้อมูลจากเซ็นเซอร์เพื่อระบุรูปแบบการเสีย - ส่วนใดของเครื่องจักรที่ล้มเหลวประเภทของการเสียและเวลา - เครื่องมือนี้สามารถคาดการณ์ปัญหาล่วงหน้าทำให้ทีมผู้ผลิตมีโอกาสที่จะบำรุงรักษาเครื่องจักรก่อนที่เครื่องจักรจะหยุดทำงาน การเตือนล่วงหน้าดังกล่าวช่วยลดความสูญเสียในการผลิตและช่วยป้องกันการซ่อมแซมที่มีราคาแพง และการเพิ่มประสิทธิภาพความถี่ในการบำรุงรักษายังช่วยลดต้นทุน ผู้จัดการที่ตรวจสอบระบบตั้งแต่ต้นทางถึงปลายทางสามารถตรวจพบปัญหาและช่องว่างด้านประสิทธิภาพได้อย่างรวดเร็วและใช้ข้อมูลเพื่อระบุสาเหตุที่แท้จริง

การใช้พลังงานต่ำ

แหล่งจ่ายไฟ 24V DC ที่น้อยกว่า 0.1 A กระแสเสมอระหว่างการทำงานปกติ

เวลาตอบสนองที่รวดเร็วและความหนืดชดเชยอุณหภูมิ

ระบบอิเล็กทรอนิกส์ที่รวดเร็วและทนทานเป็นพิเศษ ผสมผสานกับโมเดลการคำนวณที่ครอบคลุม Rheonics อุปกรณ์ที่เร็วที่สุด อเนกประสงค์ และแม่นยำที่สุดในอุตสาหกรรม SRV และ SRD ให้การวัดความหนืดแบบเรียลไทม์ (และความหนาแน่นของ SRD) ทุกวินาที และไม่ได้รับผลกระทบจากการเปลี่ยนแปลงของอัตราการไหล!

ความสามารถในการปฏิบัติงานที่หลากหลาย

Rheonics' เครื่องมือถูกสร้างขึ้นเพื่อทำการวัดในสภาวะที่ท้าทายที่สุด

- ช่วงแรงดันสูงถึง 5000 psi

- ช่วงอุณหภูมิตั้งแต่ -40 ถึง 200 ° c

เอส.อาร์.วี มีช่วงการทำงานที่กว้างที่สุดในตลาดสำหรับเครื่องวัดความหนืดของกระบวนการแบบอินไลน์:

- ช่วงความหนืด: 0.5 cP สูงสุด 50,000 cP

เอสอาร์ดี: เครื่องมือเดียว ฟังก์ชันสามอย่าง – ความหนืด อุณหภูมิ และความหนาแน่น

Rheonics' SRD เป็นผลิตภัณฑ์พิเศษที่มาแทนที่เครื่องมือสามชนิดที่แตกต่างกันสำหรับการวัดความหนืด ความหนาแน่น และอุณหภูมิ ช่วยขจัดความยากในการวางตำแหน่งเครื่องมือสามชนิดร่วมกัน และให้การวัดที่แม่นยำและทำซ้ำได้ในสภาวะที่เลวร้ายที่สุด

- ช่วงความหนืด: 0.5 cP สูงสุด 3,000 cP

- ช่วงความหนาแน่น: 0 ถึง 4 g/cc (0 ถึง 4000 กก./m3)

บรรลุข้อมูลคุณภาพน้ำมันหล่อลื่นที่แม่นยำผ่านการวัดโดยตรง ลดต้นทุน และเพิ่มผลผลิต

รวม SRV/SRD ในสายการผลิตเพื่อจัดกำหนดการช่วงการเปลี่ยนน้ำมันหล่อลื่นอย่างเหมาะสมและประหยัดต้นทุนได้อย่างมาก เมื่อเทียบกับวิธีการทางอ้อมของการใช้อัลกอริธึมในการทำนายสถานะจริง การวัดความหนืดของน้ำมันหล่อลื่นจะให้ภาพทางกายภาพที่แท้จริงของการหล่อลื่น ซึ่งช่วยให้สามารถตรวจจับการเข้าใกล้ของตลับลูกปืน/ความล้มเหลวของเครื่องยนต์หรือสถานะผิดปกติได้ และท้ายที่สุด สิ่งเหล่านี้ก็มีส่วนช่วยให้ผลกำไรที่ดีขึ้นและสภาพแวดล้อมที่ดีขึ้นด้วย!

ทำความสะอาดในสถานที่ (CIP)

SRV (และ SRD) เป็นเซ็นเซอร์ที่ทำความสะอาดตัวเอง โดยใช้ของเหลวในสายการผลิตเพื่อทำความสะอาดเซ็นเซอร์ในขณะที่ทำการวัดจะช่วยลดการบำรุงรักษาที่ไม่ได้กำหนดไว้ เซ็นเซอร์ตรวจจับสิ่งตกค้างเล็กๆ น้อยๆ ได้ ช่วยให้ผู้ปฏิบัติงานตัดสินใจได้ว่าเมื่อใดจะทำความสะอาดท่อตามวัตถุประสงค์ อีกทางหนึ่ง เซ็นเซอร์เหล่านี้จะให้ข้อมูลกับระบบทำความสะอาดอัตโนมัติเพื่อให้แน่ใจว่ามีการทำความสะอาดเต็มรูปแบบและทำซ้ำได้ระหว่างการผลิต

การออกแบบและเทคโนโลยีเซ็นเซอร์ที่เหนือกว่า

อุปกรณ์อิเล็กทรอนิกส์ที่มีความซับซ้อนและจดสิทธิบัตรแล้วคือสมองของเซ็นเซอร์เหล่านี้ SRV และ SRD มีจำหน่ายพร้อมการเชื่อมต่อกระบวนการมาตรฐานอุตสาหกรรม เช่น ⁄” NPT, DIN 11851, หน้าแปลน และ Tri-clamp ช่วยให้ผู้ปฏิบัติงานเปลี่ยนเซ็นเซอร์อุณหภูมิที่มีอยู่ในสายการผลิตด้วย SRV/SRD โดยให้ข้อมูลของไหลในกระบวนการที่มีคุณค่าสูงและดำเนินการได้ เช่น ความหนืด นอกเหนือจากการวัดอุณหภูมิที่แม่นยำโดยใช้ Pt1000 ในตัว (DIN EN 60751 Class AA, A, B มีจำหน่าย) .

เครื่องใช้ไฟฟ้าที่สร้างขึ้นเพื่อให้เหมาะกับความต้องการของคุณ

มีให้เลือกทั้งในโครงเครื่องส่งและตัวยึดราง DIN แบบฟอร์มขนาดเล็กอุปกรณ์อิเล็กทรอนิกส์ของเซ็นเซอร์ช่วยให้สามารถรวมเข้ากับสายการผลิตและภายในตู้อุปกรณ์ของเครื่องจักรได้อย่างง่ายดาย

ง่ายต่อการรวม

วิธีการสื่อสารแบบอะนาล็อกและดิจิตอลที่ใช้ในอุปกรณ์อิเล็กทรอนิกส์ของเซ็นเซอร์ทำให้การเชื่อมต่อกับ PLC อุตสาหกรรมและระบบควบคุมง่ายและตรงไปตรงมา

ตัวเลือกการสื่อสารอนาล็อกและดิจิตอล

ตัวเลือกการสื่อสารดิจิทัลที่เป็นทางเลือก

การปฏิบัติตามมาตรฐาน ATEX และ IECEx

Rheonics มีเซ็นเซอร์ที่ปลอดภัยอย่างแท้จริงซึ่งได้รับการรับรองโดย ATEX และ IECEx สำหรับใช้ในสภาพแวดล้อมที่เป็นอันตราย เซ็นเซอร์เหล่านี้ปฏิบัติตามข้อกำหนดด้านสุขภาพและความปลอดภัยที่จำเป็นที่เกี่ยวข้องกับการออกแบบและการสร้างอุปกรณ์และระบบป้องกันที่มีจุดประสงค์เพื่อใช้ในบรรยากาศที่อาจเกิดการระเบิด

การรับรองความปลอดภัยภายในและการป้องกันการระเบิดที่จัดขึ้นโดย Rheonics ยังช่วยให้สามารถปรับแต่งเซ็นเซอร์ที่มีอยู่ได้ ช่วยให้ลูกค้าของเราหลีกเลี่ยงเวลาและต้นทุนที่เกี่ยวข้องกับการระบุและทดสอบทางเลือกอื่น สามารถจัดเตรียมเซ็นเซอร์แบบกำหนดเองสำหรับการใช้งานที่ต้องใช้หนึ่งยูนิตจนถึงหลายพันยูนิต โดยมีระยะเวลารอคอยเป็นสัปดาห์เทียบกับเดือน

Rheonics เอส.อาร์.วี & SRD ได้รับการรับรองทั้ง ATEX และ IECEx

การดำเนินงาน

ติดตั้งเซ็นเซอร์โดยตรงในสตรีมกระบวนการของคุณเพื่อทำการวัดความหนืดและความหนาแน่นแบบเรียลไทม์ ไม่จำเป็นต้องใช้สายบายพาส: เซ็นเซอร์สามารถแช่อยู่ในสายได้ อัตราการไหลและการสั่นสะเทือนไม่มีผลต่อเสถียรภาพและความแม่นยำในการวัด เพิ่มประสิทธิภาพการผสมโดยทำการทดสอบของเหลวซ้ำ ๆ ติดต่อกันและสม่ำเสมอ

สถานที่ควบคุมคุณภาพในบรรทัด

- ในเครื่องปฏิกรณ์ชีวภาพเพื่อตรวจสอบปฏิกิริยาoring

- ในท่อเชื่อมต่อระหว่างภาชนะแปรรูปต่างๆ

เครื่องมือ / เซนเซอร์

เอส.อาร์.วี Viscometer หรือ SRD สำหรับความหนาแน่นเพิ่มเติม

Rheonics การเลือกเครื่องมือ

Rheonics ออกแบบ ผลิต และจำหน่ายนวัตกรรมการตรวจจับของเหลวและการตรวจสอบoring ระบบ ความแม่นยำที่สร้างขึ้นในประเทศสวิสเซอร์แลนด์ Rheonics' เครื่องวัดความหนืดและเครื่องวัดความหนาแน่นแบบอินไลน์มีความไวตามที่ต้องการสำหรับการใช้งานและความน่าเชื่อถือที่จำเป็นต่อการอยู่รอดในสภาพแวดล้อมการทำงานที่รุนแรง ผลลัพธ์ที่เสถียร – แม้ภายใต้สภาวะการไหลที่ไม่พึงประสงค์ ไม่มีผลกระทบของแรงดันตกหรืออัตราการไหล ซึ่งเหมาะสมอย่างยิ่งกับการตรวจวัดการควบคุมคุณภาพในห้องปฏิบัติการ ไม่จำเป็นต้องเปลี่ยนส่วนประกอบหรือพารามิเตอร์ใดๆ เพื่อวัดผลแบบเต็มช่วง

ผลิตภัณฑ์ที่แนะนำสำหรับแอปพลิเคชัน

- ช่วงความหนืดกว้าง - ตรวจสอบกระบวนการทั้งหมด

- การวัดซ้ำได้ทั้งในของเหลวของนิวตันและที่ไม่ใช่ของนิวตัน, เฟสเดียวและของเหลวหลายเฟส

- ปิดผนึกอย่างแน่นหนาชิ้นส่วนสแตนเลส 316L ทั้งหมดที่เปียกชื้น

- สร้างขึ้นในการวัดอุณหภูมิของของไหล

- ฟอร์มแฟคเตอร์ขนาดกะทัดรัดสำหรับการติดตั้งง่ายในสายการผลิตที่มีอยู่

- ทำความสะอาดง่ายไม่ต้องดูแลรักษาหรือกำหนดค่าใหม่

- เครื่องมือเดียวสำหรับการวัดความหนาแน่นของกระบวนการความหนืดและอุณหภูมิ

- การวัดซ้ำในของเหลวนิวตันและที่ไม่ใช่นิวตันทั้งแบบเฟสเดียวและแบบหลายเฟส

- โครงสร้างโลหะทั้งหมด (316L สแตนเลส)

- สร้างขึ้นในการวัดอุณหภูมิของของไหล

- ฟอร์มแฟคเตอร์ขนาดกะทัดรัดสำหรับการติดตั้งอย่างง่ายในท่อที่มีอยู่

- ทำความสะอาดง่ายไม่ต้องดูแลรักษาหรือกำหนดค่าใหม่