ข้อดีที่สำคัญของการจัดการความหนืดในสายการบรรจุผลิตภัณฑ์เหลว:

- การปฏิบัติงานในสายการบรรจุที่ถูกต้องและมีประสิทธิภาพ - ประหยัดต้นทุนวัสดุได้มาก

- การเปลี่ยนผลิตภัณฑ์อย่างราบรื่น: ความคล่องตัวในการจัดการกับผลิตภัณฑ์ที่แตกต่างและใหม่และที่มาของผลิตภัณฑ์

- ปฏิบัติตามกฎระเบียบ

- การเพิ่มประสิทธิภาพระบบ CIP

บทนำ

ของเหลวบรรจุภัณฑ์ของเหลวที่มีชิ้นแข็งและผลิตภัณฑ์ที่คล้ายเจลประกอบด้วยวัสดุบรรจุภัณฑ์และเครื่องบรรจุภัณฑ์เช่นเส้นบรรจุ ซึ่งรวมถึงรูปแบบบรรจุภัณฑ์ที่แข็งเช่นขวดและภาชนะบรรจุและรูปแบบบรรจุภัณฑ์ที่ยืดหยุ่นเช่นฟิล์มซองยืนหลอดแบบบีบได้กล่องและถุงใส่กล่อง ในหลายอุตสาหกรรมกระบวนการบรรจุภัณฑ์เป็นแบบอัตโนมัติโดยใช้สายการบรรจุ

พื้นที่การใช้งานบรรจุภัณฑ์เหลวครอบคลุมหลายอุตสาหกรรม - อาหารและเครื่องดื่มเครื่องสำอางผลิตภัณฑ์ในครัวเรือนสารเคมียาผลิตภัณฑ์ FMCG ตัวอย่างบางส่วนตามอุตสาหกรรม ได้แก่ :

- อาหารและเครื่องดื่ม: ซอส, ผลิตภัณฑ์จากนม, น้ำผลไม้, เครื่องดื่มอัดลม, ซุป, กาแฟ / ชา, โยเกิร์ต, นม, ไอศกรีม, ขนมหวานเจลาติน, น้ำผึ้ง, เยลลี่, น้ำเชื่อม, อาหารปลอดเชื้อ, เนย, เนยใส, เบียร์ ฯลฯ

- เครื่องสำอาง: ครีมโลชั่นแชมพูบำรุงผิวหน้าน้ำมันใส่ผมครีมกันแดด

- ยา: น้ำเชื่อมหยดขี้ผึ้ง

- FMCG: ยาสีฟัน, น้ำยาฆ่าเชื้อ, น้ำยาล้างมือ, น้ำยาล้างจาน, น้ำยาซักผ้า

- สารเคมี: อุตสาหกรรมการบำบัดน้ำกาวการขุดตัวเร่งปฏิกิริยาห้องปฏิบัติการและการใช้งานอื่น ๆ

กลไกในการบรรจุ / บรรจุภัณฑ์

กุญแจสำคัญอย่างหนึ่งของสายการบรรจุของเหลวที่ประสบความสำเร็จคือประสิทธิภาพ สำหรับการเพิ่มประสิทธิภาพของสายการบรรจุภัณฑ์มีปัจจัยหลายประการที่ต้องพิจารณา ซึ่งรวมถึงความหนืดของของเหลวลักษณะของผลิตภัณฑ์ความท้าทายเฉพาะของผลิตภัณฑ์ความง่ายในการทำความสะอาดความถูกต้องความยืดหยุ่นและการเปลี่ยนแปลงและการใช้ผู้จำหน่ายเครื่องจักรที่เชื่อถือได้

ของเหลวทั้งหมดไหลไม่เหมือนกัน การทำความเข้าใจสิ่งนี้มีความสำคัญสูงสุดในขณะออกแบบเครื่องบรรจุ ความหนืดเป็นคุณสมบัติที่ให้ข้อมูลเชิงลึกเกี่ยวกับพฤติกรรมการไหลของของเหลว ดังนั้นจึงเป็นสิ่งสำคัญที่จะต้องสังเกตความหนืดของผลิตภัณฑ์ที่คุณกำลังจัดการ วิธีการบรรจุแตกต่างกันในด้านต้นทุนความแม่นยำความเร็วและสุขอนามัย ไม่ใช่ทุกวิธีที่เหมาะสำหรับของเหลวทั้งหมดสำหรับเครื่องดื่มที่ต้องการสุขอนามัยโดยเฉพาะเครื่องสำอางราคาแพงต้องการความแม่นยำเป็นพิเศษในขณะที่น้ำมันเครื่องมีลักษณะการไหลที่แตกต่างจากน้ำแร่กล่าว ผลิตภัณฑ์ที่ไหลอิสระเช่นน้ำที่มีความหนืดต่ำจะไหลผ่านฟิลเลอร์แรงโน้มถ่วงได้ดี ทั้งนี้เนื่องจากเครื่องจักรประเภทนี้อาศัยพลังแห่งแรงโน้มถ่วงในการผลักผลิตภัณฑ์ผ่าน

ผลิตภัณฑ์บางอย่างที่มีความหนืดสูงกว่าจะต้องได้รับความช่วยเหลือในการบรรจุลงในบรรจุภัณฑ์ โลชั่นและของเหลวที่มีความหนืดสูงอื่น ๆ ใช้ได้ดีกับฟิลเลอร์ลูกสูบและฟิลเลอร์ปั๊ม ฟิลเลอร์ลูกสูบมีความสามารถหลากหลายในการจัดการของเหลวตั้งแต่ผลิตภัณฑ์เติมอากาศไปจนถึงไอซิ่งและซอส สารเติมเต็มปั๊มทำงานได้ดีกับของเหลวที่มีความหนืดทั้งหมดและมีความหลากหลายเมื่อใช้กับปั๊มที่เลือก เครื่องเติมปั๊มสามารถใช้ปั๊มโพรงโปรเกรสซีฟปั๊มเกียร์ปั๊มน้ำมันหล่อลื่นและวาล์วและอุปกรณ์ต่างๆเพื่อตอบสนองความต้องการของโครงการ

อะไรทำให้ระบบอัตโนมัติและการควบคุมความหนืดมีความสำคัญในการสร้างสายการบรรจุภัณฑ์ที่มีประสิทธิภาพสำหรับผลิตภัณฑ์เหลว

ลักษณะแรกๆ ประการหนึ่งของสายการบรรจุที่ธุรกิจต้องพิจารณาคือความหนืดของของเหลวที่ต้องผ่านกระบวนการบรรจุและบรรจุภัณฑ์ ความหนาของของเหลวจะเป็นปัจจัยสำคัญในการเลือกเครื่องจักรที่เหมาะสมในการซื้อและติดตั้ง หากใช้อุปกรณ์ในระดับความหนืดไม่ถูกต้อง อาจขัดขวางประสิทธิภาพการผลิตอย่างมาก และมีแนวโน้มที่จะเกิดการเสียหายมากขึ้น พิจารณาว่าของเหลวมีน้ำบาง หนากว่า หรือมีความหนืดสูง ซึ่งสามารถกำหนดได้โดยใช้ความหนืด chart เมื่อเลือกเครื่องจักร

มีข้อดีหลายประการของการตรวจวัดความหนืดแบบเรียลไทม์แบบอินไลน์oring และการควบคุมสายการบรรจุผลิตภัณฑ์ของเหลว/ของเหลว:

การปฏิบัติงานในสายการบรรจุที่ถูกต้องและมีประสิทธิภาพ - ประหยัดต้นทุนวัสดุได้มาก การควบคุมความหนืดทำให้สายการบรรจุของเหลว 'ถูกต้อง' มากขึ้นโดยการตรวจสอบให้แน่ใจว่าผลิตภัณฑ์มีความสม่ำเสมอและทำให้สามารถควบคุมได้อย่างเข้มงวดมากขึ้นสำหรับระดับที่เหมาะสมของผลิตภัณฑ์ที่จะจ่าย การควบคุมคุณภาพความหนืดในขั้นตอนการผลิตและการขนส่งก่อนการดำเนินการบรรจุสามารถทำให้แน่ใจได้ว่ามีการจ่ายของเหลวในปริมาณที่แน่นอนโดยมีความผันแปรของกระบวนการน้อยที่สุดซึ่งอาจเกิดขึ้นจากอุปกรณ์สายการบรรจุเช่นหัวฉีดและวาล์ว ส่งผลให้ บริษัท ประหยัดวัสดุอย่างมีนัยสำคัญเมื่อพิจารณาจากขนาดของการดำเนินงาน

เพื่อให้เป็นไปตามกฎข้อบังคับในการลงโทษการบรรจุต่ำกว่าปกติในระหว่างผู้ผลิตที่ผลิตมักจะบรรจุเกินปริมาณขั้นต่ำ อย่างไรก็ตามความปลอดภัยดังกล่าวอาจมีค่าใช้จ่ายสูง ตัวอย่างเช่นผู้ผลิตนมขนาดกลางเติมกะทิประมาณ 100,000 ขวดต่อวัน ด้วยการลดการบรรจุมากเกินไปในแต่ละขวดลงเพียงไม่กี่กรัม บริษัท อาจประหยัดเงินได้หลายล้านยูโรต่อปี ผู้ผลิตโรงงานบรรจุขวดที่สมบูรณ์จึงควรนำเสนอระบบที่วัดปริมาณการบรรจุด้วยความแม่นยำสูงและให้บรรจุมากเกินไปให้น้อยที่สุด

การเปลี่ยนผลิตภัณฑ์ที่ไร้รอยต่อ: ความคล่องตัวในการจัดการกับผลิตภัณฑ์ที่แตกต่างและใหม่และแหล่งที่มาของผลิตภัณฑ์ วิศวกรโรงงานจะได้รับภาพที่แม่นยำมากขึ้นว่าสูตรใหม่หรือการเปลี่ยนแปลงสูตรจะตอบสนองอย่างไร และพวกเขาอาจจำเป็นต้องปรับระบบปัจจุบันและพารามิเตอร์ควบคุมอย่างไร การตรวจสอบแบบเรียลไทม์oring อำนวยความสะดวกในการเปลี่ยนกระบวนการแบบแบตช์ไปสู่การดำเนินงานต่อเนื่อง ช่วยประหยัดต้นทุนการดำเนินงานและต้นทุนที่สำคัญผ่านการนำสายการผลิตเดิมกลับมาใช้ซ้ำสำหรับผลิตภัณฑ์หลายรายการ วิศวกรสายการบรรจุสามารถตอบสนองความต้องการของผู้บริโภคที่เปลี่ยนแปลงตลอดเวลา ปรับผลผลิตให้เหมาะสม และลดต้นทุนของระบบ

ที่มา: Pepsico Inc.

ข้อมูลความหนืดช่วยให้วิศวกรสายการบรรจุภัณฑ์สามารถปรับพารามิเตอร์เพื่อให้แน่ใจว่าพวกเขายังคงควบคุมกระบวนการจ่ายอย่างเข้มงวดโดยไม่ได้รับผลกระทบจากการเปลี่ยนแปลงคุณสมบัติของผลิตภัณฑ์โดยเฉพาะความสามารถในการไหลซึ่งขึ้นอยู่กับความหนืด นอกจากนี้การตัดสินใจในการปรับพารามิเตอร์เครื่องจักรและตัวแปร (หัวฉีดปั๊มตัวควบคุมวาล์ว) สามารถขับเคลื่อนได้อย่างน่าเชื่อถือและเป็นไปโดยอัตโนมัติโดยข้อมูลความหนืดดังนั้นจึงมั่นใจได้ว่าเวลาในการเปลี่ยนแปลงจะถูก จำกัด ไว้ที่ระดับต่ำสุด

การปฏิบัติตามกฎระเบียบ เมื่อพูดถึงผลิตภัณฑ์อาหารและเครื่องดื่มคุณภาพความปลอดภัยและความมั่นใจเป็นสิ่งสำคัญอย่างยิ่ง ความแม่นยำและความสามารถในการทำซ้ำของกระบวนการจ่ายยาจำเป็นต้องได้รับการควบคุมอย่างเข้มงวดเนื่องจากบรรทัดฐานของสหภาพยุโรป WHO และหลักเกณฑ์ GMP อื่น ๆ ระบุระดับความทนทานที่อนุญาตขึ้นอยู่กับประเภทผลิตภัณฑ์ / อุตสาหกรรม ความท้าทายสำหรับกระบวนการทั้งหมดนี้เหมือนกัน: บรรจุภัณฑ์ต้องมีปริมาณผลิตภัณฑ์ที่ระบุไว้ ตัวอย่างเช่นหากปริมาณการบรรจุในขวดต่ำเกินไปสิ่งนี้จะขัดต่อข้อกำหนดของ EU Pre-packaging Directive 76/211 / EEC และ German Pre-packaged Product Act (§22 FPackV) สิ่งเหล่านี้กำหนดเปอร์เซ็นต์ที่ชุดการผลิตอาจขาดปริมาณการเติมขั้นต่ำที่ระบุ ในที่นี้ "การประพฤติมิชอบ" อาจนำไปสู่บทลงโทษที่รวมถึงการปิดการผลิต

ซึ่งหมายความว่าระบบอัตโนมัติด้านความหนืดมีความสำคัญอย่างยิ่งเพื่อให้แน่ใจว่ากระบวนการบรรจุยังคงมีประสิทธิภาพเพื่อป้องกันความเสี่ยงจากเศษวัสดุการคัดแยกและบทลงโทษซึ่งอาจสูงอย่างมากในโรงงานบรรจุของเหลวอย่างต่อเนื่องจะบรรจุวัสดุเป็นตันทุกชั่วโมง!

อื่นๆ ข้อควรพิจารณาเพื่อประสิทธิภาพของก ของเหลว สายบรรจุภัณฑ์

ทำความสะอาดง่าย. สิ่งสำคัญอีกประการหนึ่งคือความสามารถในการทำความสะอาดอุปกรณ์ได้อย่างง่ายดายและไม่มีปัญหา ยิ่งทำความสะอาดเครื่องจักรได้ง่ายขึ้นใช้เวลาในการทำความสะอาดชิ้นส่วนและเครื่องจักรน้อยลงและสามารถกลับมาใช้งานได้เร็วขึ้น เครื่องจักรที่ถอดประกอบได้ง่ายจะช่วยให้กระบวนการทำความสะอาดมีประสิทธิภาพ ตัวอย่างหนึ่งสำหรับลูกค้าในการซื้ออุปกรณ์ที่มีทั้งแบบ Manual หรือ Automatic Clean in Place (CIP) ซึ่งเป็นวิธีที่มีประสิทธิภาพที่สุดในการทำความสะอาดฟิลเลอร์ CIP จะหมุนเวียนน้ำยาทำความสะอาดผ่านเครื่องเพื่อให้แน่ใจว่าชิ้นส่วนที่เปียกทั้งหมดนั้นสะอาด

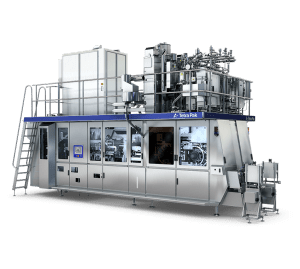

ที่มาของภาพ: TetraPak

ความสะดวกในการ ความยืดหยุ่นการเปลี่ยนแปลง และความสามารถในการปรับขนาด ความสะดวกในการเปลี่ยนเครื่องจักรและความยืดหยุ่นยังเป็นส่วนสำคัญในระบบบรรจุภัณฑ์ที่มีประสิทธิภาพ ซึ่งหมายความว่าอุปกรณ์ควรสามารถรองรับภาชนะหรือของเหลวได้หลายประเภทโดยไม่จำเป็นต้องเปลี่ยนชิ้นส่วน ผู้ผลิตบางรายมีเครื่องจักรที่สามารถจัดการขวดหลายขนาดผ่านการใช้อุปกรณ์ชิ้นเดียวตราบใดที่ความหนืดของของเหลวสม่ำเสมอ เครื่องจักรควรจะอัพเกรดได้ง่ายซึ่งมีความสำคัญอย่างยิ่งเมื่อธุรกิจเติบโตขึ้น

คุณค่าหลักของโซลูชันระบบอัตโนมัติความหนืดในสายการบรรจุภัณฑ์

ปัจจัยที่สำคัญและกว้างซึ่งทำให้การจัดการความหนืดมีความสำคัญในแทบทุกการบรรจุ:

- ที่มีคุณภาพ: ตรวจสอบความหนืดoring ของผลิตภัณฑ์ของเหลวในขั้นตอนการประมวลผลและการขนส่งก่อนการดำเนินการบรรจุสามารถรับประกันได้ว่าก่อนการบรรจุ คุณภาพ/ความสม่ำเสมอของผลิตภัณฑ์จะเพียงพอ

- การทำซ้ำระหว่างแบทช์: เพื่อให้แน่ใจว่ามีความสม่ำเสมอตั้งแต่แบทช์ไปจนถึงแบทช์และเพื่อรักษาระดับ / น้ำหนักที่สม่ำเสมอการควบคุมความหนืดจึงเป็นสิ่งสำคัญ

- ลดของเสียและการประหยัดต้นทุน: การบรรจุที่ถูกต้องหมายถึงการส่งมอบผลิตภัณฑ์ในปริมาณที่แน่นอนระหว่างการบรรจุช่วยประหยัดวัสดุพิเศษจำนวนตันซึ่งอาจนำไปใช้เพิ่มเติมได้ นอกจากนี้ยังหมายถึงเรื่องที่สนใจและการคัดแยกที่ลดลงแม้จะอยู่ในกฎระเบียบที่เข้มงวดที่สุดซึ่งจะช่วยลดต้นทุนได้

- ประสิทธิภาพ: ไม่ยุ่งยาก ตรวจสอบแบบเรียลไทม์oring ของความหนืดสามารถประหยัดเวลาและความพยายามได้มาก ซึ่งเกี่ยวข้องกับการวิเคราะห์ตัวอย่างแบบออฟไลน์และการตัดสินใจเกี่ยวกับกระบวนการตามการวิเคราะห์นั้น

- สภาพแวดล้อม: ระบบอัตโนมัติความหนืดสามารถปรับกระบวนการ CIP / SIP ให้เหมาะสม การลดปริมาณการใช้ของเหลว / วัสดุทำความสะอาดเป็นผลดีต่อสิ่งแวดล้อม

- โรงงานอัจฉริยะ - ประโยชน์ของดิจิทัลและระบบอัตโนมัติ: ข้อมูลกระบวนการที่เซ็นเซอร์ได้มาสามารถนำไปใช้ในรูปแบบอื่น ๆ ได้มากมายเช่นการจัดตารางการบำรุงรักษาเครื่องจักรการวินิจฉัย QC การวิเคราะห์สาเหตุที่แท้จริงการแลกเปลี่ยนข้อมูลระหว่างสิ่งอำนวยความสะดวกสำหรับการกระจายอำนาจการตัดสินใจและอื่น ๆ อีกมากมาย ความสามารถในการโหลดงาน / รุ่นที่แตกต่างกันสำหรับของเหลวที่แตกต่างกันโดยใช้ข้อมูลความหนืดเปลี่ยนเป็นประโยชน์ที่สำคัญยิ่งทำให้ บริษัท ต่างๆได้รับประโยชน์จากอุตสาหกรรม 4.0 และเทคโนโลยีอัตโนมัติ พวกเขาปรับตัวได้มากขึ้นตามความต้องการของผู้บริโภคที่เปลี่ยนแปลงไป เรียนรู้เพิ่มเติมโดยใช้ลิงก์ด้านล่าง

การแปรรูปอาหารดิจิทัล - ตัวขับเคลื่อนสำหรับผู้ผลิตในอุตสาหกรรม 4.0

ความผันผวนของอุณหภูมิสภาพของอุปกรณ์ผสมประเภทและเงื่อนไขของวัสดุพิมพ์สูตรแป้งปฏิกิริยาขั้นตอนของกระบวนการและพารามิเตอร์เวลาในการผสมทั้งหมดสามารถเปลี่ยนแปลงคุณภาพและประสิทธิภาพของผลิตภัณฑ์ในแบทช์ในการผสมแป้งและการเคลือบ ในภาคที่มีขอบบางเช่นขนมอบอาหารเคลือบแป้งและขนม ...

การวัดความหนืดและความท้าทายในกระบวนการ

วิศวกรและผู้ปฏิบัติงานโรงงานในสายการบรรจุตระหนักถึงความจำเป็นในการวัดความหนืดและการแทรกแซงผ่านการดำเนินการแก้ไขที่เหมาะสมเพื่อให้ได้ผลิตภัณฑ์ของเหลว / กึ่งเหลวที่มีคุณภาพสูงและสม่ำเสมอและคาดการณ์ได้ อย่างไรก็ตามการวัดผลเหล่านี้ได้ท้าทายพวกเขาในช่วงหลายปีที่ผ่านมา

ตัวอย่างการจับแบบออฟไลน์นั้นไม่น่าเชื่อถือและไม่เหมาะสำหรับการใช้งานบรรจุภัณฑ์เหลว

monitoring ความหนืดของของเหลวในกระบวนการมักหมายถึงการเก็บตัวอย่างของเหลวจากถังหรือท่อ และนำตัวอย่างไปยังห้องปฏิบัติการซึ่งมีการวัดการไหลและคุณสมบัติทางรีโอโลยีของของเหลวด้วยเครื่องวัดความหนืดหรือรีโอมิเตอร์ในห้องปฏิบัติการ จากการค้นพบ ผู้ดำเนินการกระบวนการจะต้องได้รับแจ้งว่าของไหลอยู่ที่ความหนืดที่ต้องการหรือไม่ หรือหากจำเป็นต้องดำเนินการเพิ่มเติม จะต้องทำการตรวจวัดใหม่หลังจากการแทรกแซง ระบบนี้เรียกว่าการควบคุมแบบออฟไลน์หรือแบบแมนนวล โดยมีข้อเสียที่ชัดเจนหลายประการ เนื่องจากใช้เวลานานและมักจะไม่ถูกต้องแม้แต่กับผู้ปฏิบัติงานที่มีประสบการณ์ ส่วนใหญ่แล้วผลลัพธ์จะสายเกินไปที่จะบันทึกเป็นชุด

อีกทางเลือกหนึ่งคือการใช้เครื่องวัดความหนืดแบบอินไลน์ที่จะตรวจสอบความหนืดของของเหลวในกระบวนการอย่างต่อเนื่องตลอดทั้งกระบวนการ เครื่องมือนี้ให้สัญญาณเอาท์พุตซึ่งหากปรากฏขึ้นจะให้ข้อมูลที่จำเป็นแก่ผู้ปฏิบัติงานในการควบคุมกระบวนการ หรืออีกวิธีหนึ่งคือเอาท์พุท viscometer เชื่อมต่อกับ PLC (Programmable Logic Controller) / DCS (Digital Control System) สำหรับการควบคุมกระบวนการอัตโนมัติ

ปัญหาเกี่ยวกับ Viscometers แบบเดิมสำหรับการติดตั้งแบบอินไลน์

เครื่องวัดความหนืดของกระบวนการแบบเดิมพบปัญหาที่เกี่ยวข้องกับการไหลของของไหลในท่อและการติดตั้งถังผสม โดยทั่วไปเครื่องวัดความหนืดรุ่นเก่าเหล่านี้ทำงานไม่ถูกต้องในการไหลแบบปั่นป่วน เครื่องมือหมุนจะทำงานได้ถึงอัตราการไหลสูงสุดที่กำหนดเท่านั้น ต้องมีการควบคุมการไหลสำหรับเครื่องวัดความดันลดลง หลีกเลี่ยงปัญหาที่เกี่ยวข้องกับการไหลสำหรับประเภทเหล่านี้โดยการติดตั้งเครื่องวัดความหนืดบนเส้นบายพาสและปรับสภาพการไหลของตัวอย่างให้เหมาะสมกับเครื่องมือ จากนั้นเวลาตอบสนองของเครื่องมือจะสัมพันธ์กับสภาวะการไหลเนื่องจากต้องมีอัตราการต่ออายุตัวอย่างที่เพียงพอเพื่อการควบคุมที่มีประสิทธิภาพ นอกจากนี้เครื่องมือที่ใช้ในสภาพแวดล้อมของกระบวนการจะต้องมีความแข็งแรงและสามารถต้านทานวัสดุที่มีฤทธิ์กัดกร่อนใด ๆ ที่อาจพบได้โดยเฉพาะอย่างยิ่งในระหว่างการทำความสะอาด

Rheonics' โซลูชั่นสำหรับการปรับปรุงประสิทธิภาพและความคล่องตัวของสายการบรรจุ

การวัดและควบคุมความหนืดในสายการผลิตอัตโนมัติเป็นสิ่งสำคัญในการตรวจสอบ/ควบคุมความหนืดระหว่างการดำเนินการบรรจุ และให้แน่ใจว่าพารามิเตอร์ของเครื่องในสายบรรจุภัณฑ์ได้รับการปรับตามความหนืดของผลิตภัณฑ์ Rheonics นำเสนอโซลูชันต่อไปนี้สำหรับการควบคุมกระบวนการและการเพิ่มประสิทธิภาพในสายการบรรจุ

เครื่องวัดความหนืดและความหนาแน่น

- ในบรรทัด ความเหนียว วัด: Rheonics' เอส.อาร์.วี เป็นอุปกรณ์วัดความหนืดในสายการผลิตที่หลากหลายซึ่งสามารถทำการวัดค่าความหนืด (พร้อมกับการวัดอุณหภูมิ) และตรวจจับการเปลี่ยนแปลงความหนืดภายในสตรีมกระบวนการแบบเรียลไทม์

- ในบรรทัด ความหนืดและความหนาแน่น วัด: Rheonics' SRD เป็นเครื่องมือวัดความหนาแน่นและความหนืดพร้อมกันในบรรทัด (พร้อมกับการวัดอุณหภูมิ) หากการวัดความหนาแน่นเป็นสิ่งสำคัญสำหรับการดำเนินงานของคุณ SRD สามารถตอบสนองความต้องการของคุณได้โดยมีความสามารถในการปฏิบัติงานที่คล้ายคลึงกับ SRV พร้อมกับการวัดความหนาแน่นที่แม่นยำ

เครื่องมือเหล่านี้ให้สัญญาณเอาท์พุตและการอ่านบนแผงซอฟต์แวร์ซึ่งหากปรากฏขึ้นจะให้ข้อมูลที่จำเป็นแก่ผู้ปฏิบัติงานเพื่อควบคุมกระบวนการ อีกวิธีหนึ่งอาจเป็นไปได้ที่จะส่งผลลัพธ์ไปยังตัวควบคุมกระบวนการอัตโนมัติ ระบบควบคุมแบบรวมช่วยให้สามารถใช้ข้อมูลความหนืด / ความหนาแน่นในสายการผลิตได้อย่างมีประสิทธิภาพ

บูรณาการแบบครบวงจร คุณภาพ การจัดการ สำหรับการเติมสายการผลิต

Rheonics นำเสนอโซลูชันครบวงจรแบบครบวงจรสำหรับการจัดการคุณภาพที่ประกอบด้วย:

- ในบรรทัด ความเหนียว วัด: Rheonics' เอสอาร์วี - อุปกรณ์วัดความหนืดแบบอินไลน์ที่หลากหลายพร้อมการวัดอุณหภูมิของไหลในตัว

- Rheonics การตรวจสอบกระบวนการ: ขั้นสูง ตัวควบคุมการติดตามคาดการณ์ เพื่อตรวจสอบและควบคุมเงื่อนไขของกระบวนการในรูปแบบเรียลไทม์

- Rheonics รีโอพัลส์ กับ อัตโนมัติ dการใช้งาน: ระบบอิสระระดับ 4 ที่ช่วยให้มั่นใจได้ว่าไม่มีการประนีประนอมกับขีด จำกัด ของความหนืดและเปิดใช้งานวาล์วหรือปั๊มแบบบายพาสโดยอัตโนมัติเพื่อปรับปริมาณส่วนประกอบของส่วนผสมในขั้นตอนการประมวลผลก่อนการบรรจุ

Rheonics การตรวจสอบกระบวนการ

เซ็นเซอร์ SRV ตั้งอยู่ในไลน์เพื่อให้สามารถวัดความหนืดได้อย่างต่อเนื่อง (และความหนาแน่นในกรณีของ SRD) สามารถกำหนดค่าการแจ้งเตือนเพื่อแจ้งให้ผู้ปฏิบัติงานทราบถึงการดำเนินการที่จำเป็น หรือสามารถกำหนดค่ากระบวนการจัดการทั้งหมดให้เป็นอัตโนมัติเต็มรูปแบบด้วย RPTC (Rheonics ตัวควบคุมการติดตามการคาดการณ์) การใช้ SRV ในสายการบรรจุ ส่งผลให้ประสิทธิภาพการผลิตดีขึ้น อัตรากำไร และบรรลุการปฏิบัติตามกฎระเบียบ Rheonics เซ็นเซอร์มีรูปแบบที่กะทัดรัดสำหรับ OEM แบบเรียบง่าย การติดตั้งเพิ่มเติม และการขยายขนาดที่ง่ายดายในทุกสายการผลิตในโรงงาน พวกเขาต้องการการบำรุงรักษาเป็นศูนย์หรือการกำหนดค่าใหม่ เซ็นเซอร์ให้ผลลัพธ์ที่แม่นยำและทำซ้ำได้ไม่ว่าจะติดตั้งอย่างไรหรือที่ไหน โดยไม่จำเป็นต้องใช้ห้องพิเศษ ซีลยาง หรือการป้องกันทางกล SRV และ SRD ใช้งานง่ายมากโดยไม่ต้องใช้วัสดุสิ้นเปลืองและไม่ต้องสอบเทียบใหม่ ส่งผลให้ต้นทุนการดำเนินงานตลอดอายุการใช้งานต่ำมาก ในฐานะผู้สร้างเครื่องจักรหรือผู้วางระบบอัตโนมัติ คุณสามารถเรียนรู้เพิ่มเติมเกี่ยวกับความง่ายในการบูรณาการ rheonics เซ็นเซอร์ในสายงานของคุณในหน้า System Integrators เฉพาะของเรา

เมื่อสร้างสภาพแวดล้อมของกระบวนการแล้ว โดยปกติแล้วจะต้องใช้ความพยายามเพียงเล็กน้อยเพื่อรักษาความสมบูรณ์สม่ำเสมอของระบบ ผู้ปฏิบัติงานสามารถพึ่งพาการควบคุมที่เข้มงวดได้ Rheonics โซลูชันการจัดการสายการบรรจุของเหลว

เครื่องวัดความหนาแน่นของหัววัดแบบอินไลน์มีขอบในการบรรจุอัตโนมัติตามน้ำหนัก

สำหรับการบรรจุอัตโนมัติที่แม่นยำ (เช่น - วิธีปริมาตร) การตรวจสอบและควบคุมความหนาแน่นอาจมีความสำคัญอย่างยิ่ง ความหนาแน่นอาจเปลี่ยนแปลงได้เนื่องจากฟองอากาศในของเหลวและการเปลี่ยนแปลงของอุณหภูมิหรือสูตรอาหาร

เครื่องวัดการไหลของ Coriolis ให้การวัดการไหลของมวล แต่มีข้อเสียบางประการเช่น:

- ขั้นตอนการสอบเทียบที่ใช้เวลานานและการติดตั้งที่ยากลำบาก

- ความยากในการทำความสะอาด: เครื่องวัดการไหลของ Coriolis ทำความสะอาดได้ยากโดยเฉพาะอย่างยิ่งเมื่อของเหลวมีปริมาณของแข็งมาก ทำให้ไม่เหมาะสมตามมาตรฐานด้านสุขอนามัยภายในโรงงาน

- เวลาในการบรรจุนานขึ้น: ด้วยเทคโนโลยีการชั่งน้ำหนักหรือการวัดการไหลของมวลจะใช้เวลาประมาณห้าวินาทีในการบรรจุขวด การวัดอัตราการไหลมีความผันผวนมากที่สุดในความเร็วในการบรรจุโดยเวลาจะแตกต่างกันระหว่างสองถึงห้าวินาที

บนมืออื่น ๆ , Rheonics SRD ได้รับการออกแบบและสร้างขึ้นเพื่อการบูรณาการที่ง่ายที่สุดในสภาพแวดล้อมการผลิตที่ต่อเนื่อง ไม่มีห้องพิเศษและสามารถถอดออกเพื่อทำความสะอาดหรือตรวจสอบได้ง่าย หัววัด SRD ได้รับการปิดผนึกอย่างแน่นหนาสำหรับ Clean-in-place (CIP) และรองรับการล้างแรงดันสูงด้วยขั้วต่อ IP69K M12 SRD เป็นผลิตภัณฑ์พิเศษที่มาแทนที่เครื่องมือสามชนิดที่แตกต่างกันสำหรับการวัดความหนืด ความหนาแน่น และอุณหภูมิ

สายบรรจุภัณฑ์ สามารถใช้ประโยชน์จากความก้าวหน้าทางเทคโนโลยีอัตโนมัติให้เกิดประโยชน์สูงสุดโดย Rheonics

Rheonics ระบบอัตโนมัติประกอบด้วยคุณลักษณะที่นอกเหนือจากระบบเดิม เช่น อัลกอริธึมการควบคุมกระบวนการขั้นสูงแบบฝัง การตรวจสอบทางสถิติoring, ตรวจสอบอุปกรณ์อัจฉริยะoring และการตรวจสุขภาพสินทรัพย์oring. พวกเขานำข้อมูลกระบวนการและสภาพสินทรัพย์มาสู่ทั้งการปฏิบัติงานและการบำรุงรักษา ช่วยให้มีวิธีใหม่และมีประสิทธิภาพในการผสานรวมกระบวนการทำงาน และปรับปรุงความตรงเวลาและความแม่นยำในการตัดสินใจ ซึ่งมีความสำคัญอย่างยิ่งเมื่อพิจารณาจากความเร็วและขนาดของการดำเนินงานภายในสายการบรรจุผลิตภัณฑ์ของเหลว

ทำให้ระบบ CIP มีความชาญฉลาดมากขึ้น

Rheonics SRV (และ SRD) ไม่เพียงแต่เป็นไปตามมาตรฐาน CIP/SIP เท่านั้น แต่ยังตรวจสอบการทำความสะอาดท่อของเหลวด้วยการตรวจสอบoring ความหนืด (และความหนาแน่น) ของน้ำยาทำความสะอาด/ตัวทำละลายระหว่างขั้นตอนการทำความสะอาด เซ็นเซอร์ตรวจพบสิ่งตกค้างเล็กๆ น้อยๆ ช่วยให้ผู้ปฏิบัติงานตัดสินใจได้ว่าเมื่อใดที่ท่อสะอาด/พอดีตามวัตถุประสงค์ อีกทางหนึ่ง SRV (และ SRD) ให้ข้อมูลแก่ระบบการทำความสะอาดอัตโนมัติเพื่อให้แน่ใจว่ามีการทำความสะอาดเต็มรูปแบบและทำซ้ำได้ระหว่างการทำงาน ดังนั้นจึงรับประกันการปฏิบัติตามมาตรฐานด้านสุขอนามัยของโรงงานผลิตอาหาร/ยาโดยสมบูรณ์ เรียนรู้เพิ่มเติมเกี่ยวกับวิธี rheonics ระบบความหนืดปรับระบบ CIP ให้เหมาะสมเพื่อลดเวลา/เวลาหยุดทำงานในการทำความสะอาด นอกจากนี้ยังหมายถึงการประหยัดอย่างมากในการทำความสะอาดของเหลว/วัสดุอีกด้วย เรียนรู้เพิ่มเติม SRV เข้ากันได้กับ CIP อย่างไรและยังช่วยเพิ่มประสิทธิภาพกระบวนการ CIP

Rheonics' ข้อได้เปรียบ

ฟอร์มแฟคเตอร์ขนาดกะทัดรัดไม่มีชิ้นส่วนที่เคลื่อนไหวและไม่จำเป็นต้องบำรุงรักษา

Rheonics' SRV และ SRD มีฟอร์มแฟคเตอร์ที่เล็กมากสำหรับการติดตั้ง OEM และชุดติดตั้งเพิ่มเติม ช่วยให้สามารถบูรณาการได้อย่างง่ายดายในทุกกระบวนการ ทำความสะอาดง่ายและไม่ต้องบำรุงรักษาหรือกำหนดค่าใหม่ มีพื้นที่ขนาดเล็กทำให้สามารถติดตั้งแบบอินไลน์ในสายการผลิตใดๆ ได้โดยหลีกเลี่ยงพื้นที่เพิ่มเติมหรือข้อกำหนดของอะแดปเตอร์

ถูกสุขลักษณะการออกแบบที่ถูกสุขลักษณะ

Rheonics SRV และ SRD มีวางจำหน่ายแล้วใน tri-clamp และการเชื่อมต่อ DIN 11851 นอกเหนือจากการเชื่อมต่อกระบวนการแบบกำหนดเอง

ทั้ง SRV และ SRD เป็นไปตามข้อกำหนดการปฏิบัติตามข้อกำหนดการสัมผัสกับอาหารตามข้อกำหนดขององค์การอาหารและยาของสหรัฐอเมริกาและสหภาพยุโรป

ความมั่นคงสูงและไม่ตอบสนองต่อสภาวะการติดตั้ง: การกำหนดค่าใด ๆ ที่เป็นไปได้

Rheonics SRV และ SRD ใช้ตัวสะท้อนเสียงโคแอกเชียลที่ได้รับสิทธิบัตรเฉพาะ โดยที่ปลายทั้งสองด้านของเซ็นเซอร์บิดไปในทิศทางตรงกันข้าม ยกเลิกแรงบิดปฏิกิริยาบนการติดตั้ง และทำให้เซ็นเซอร์ไม่ไวต่อสภาวะการติดตั้งและอัตราการไหลโดยสิ้นเชิง องค์ประกอบเซ็นเซอร์อยู่ในของเหลวโดยตรง โดยไม่มีข้อกำหนดพิเศษเกี่ยวกับที่อยู่อาศัยหรือกรงป้องกัน

การอ่านค่าที่แม่นยำทันทีใน 'ความสามารถในการไหล' - ภาพรวมระบบที่สมบูรณ์และการควบคุมเชิงคาดการณ์

Rheonics' รีโอพัลส์ ซอฟต์แวร์มีประสิทธิภาพใช้งานง่ายและสะดวกในการใช้งาน สามารถตรวจสอบของเหลวในกระบวนการแบบเรียลไทม์บน IPC ในตัวหรือคอมพิวเตอร์ภายนอก เซ็นเซอร์หลายตัวที่กระจายไปทั่วโรงงานได้รับการจัดการจากแดชบอร์ดเดียว ไม่มีผลกระทบของการเต้นของแรงดันจากการปั๊มต่อการทำงานของเซ็นเซอร์หรือความแม่นยำในการวัด ไม่มีผลกระทบจากการสั่นสะเทือน

การวัดแบบอินไลน์ไม่จำเป็นต้องใช้สายบายพาส

ติดตั้งเซ็นเซอร์โดยตรงในสตรีมกระบวนการของคุณเพื่อทำการวัดความหนืดตามเวลาจริง (และความหนาแน่น) แบบเรียลไทม์ ไม่ต้องใช้สายบายพาส: เซ็นเซอร์สามารถฝังในบรรทัดได้ อัตราการไหลและการสั่นสะเทือนไม่มีผลต่อความเสถียรและความแม่นยำในการวัด

ติดตั้งง่ายและไม่ต้องกำหนดค่าใหม่ / ปรับเทียบใหม่ - ไม่ต้องบำรุงรักษา / ลดจำนวนครั้ง

ในกรณีที่ไม่น่าจะเป็นไปได้ที่เซ็นเซอร์เสียหาย ให้เปลี่ยนเซ็นเซอร์โดยไม่ต้องเปลี่ยนหรือตั้งโปรแกรมอุปกรณ์อิเล็กทรอนิกส์ใหม่ การเปลี่ยนทดแทนทั้งเซ็นเซอร์และอุปกรณ์อิเล็กทรอนิกส์โดยไม่ต้องอัพเดตเฟิร์มแวร์หรือเปลี่ยนแปลงการสอบเทียบ ติดตั้งง่าย. ใช้ได้กับการเชื่อมต่อกระบวนการมาตรฐานและแบบกำหนดเอง เช่น NPT Tri-Clamp, DIN 11851, หน้าแปลน, Varinline และการเชื่อมต่อด้านสุขอนามัยและสุขอนามัยอื่นๆ ไม่มีห้องพิเศษ ถอดออกเพื่อทำความสะอาดหรือตรวจสอบได้อย่างง่ายดาย SRV มีจำหน่ายใน DIN11851 และ tri-clamp การเชื่อมต่อเพื่อให้ติดตั้งและถอดได้ง่าย หัววัด SRV ได้รับการปิดผนึกอย่างแน่นหนาสำหรับ Clean-in-place (CIP) และรองรับการล้างแรงดันสูงด้วยขั้วต่อ IP69K M12

Rheonics เครื่องมือมีโพรบสแตนเลส และสามารถเลือกการเคลือบป้องกันสำหรับสถานการณ์พิเศษได้

การใช้พลังงานต่ำ

แหล่งจ่ายไฟ 24V DC ที่น้อยกว่า 0.1 A กระแสเสมอระหว่างการทำงานปกติ

เวลาตอบสนองที่รวดเร็วและความหนืดชดเชยอุณหภูมิ

ระบบอิเล็กทรอนิกส์ที่รวดเร็วและทนทานเป็นพิเศษ ผสมผสานกับโมเดลการคำนวณที่ครอบคลุม Rheonics อุปกรณ์ที่เร็วที่สุด อเนกประสงค์ และแม่นยำที่สุดในอุตสาหกรรม SRV และ SRD ให้การวัดความหนืดแบบเรียลไทม์ (และความหนาแน่นของ SRD) ทุกวินาที และไม่ได้รับผลกระทบจากการเปลี่ยนแปลงของอัตราการไหล!

ความสามารถในการปฏิบัติงานที่หลากหลาย

Rheonics' เครื่องมือถูกสร้างขึ้นเพื่อทำการวัดในสภาวะที่ท้าทายที่สุด

เอส.อาร์.วี สามารถใช้ได้กับ ช่วงการทำงานที่กว้างที่สุดในตลาดสำหรับเครื่องวัดความหนืดของกระบวนการแบบอินไลน์:

- ช่วงแรงดันสูงถึง 5000 psi

- ช่วงอุณหภูมิตั้งแต่ -40 ถึง 200 ° c

- ช่วงความหนืด: 0.5 cP ถึง 50,000 cP (และสูงกว่า)

SRD: เครื่องดนตรีเดี่ยว, ฟังก์ชั่นสามอย่าง - ความหนืดอุณหภูมิและความหนาแน่น

Rheonics' SRD เป็นผลิตภัณฑ์พิเศษที่มาแทนที่เครื่องมือสามชนิดที่แตกต่างกันสำหรับการวัดความหนืด ความหนาแน่น และอุณหภูมิ ช่วยขจัดความยากในการจัดวางเครื่องมือสามชนิดร่วมกัน และให้การวัดที่แม่นยำและทำซ้ำได้ในสภาวะที่เลวร้ายที่สุด

จัดการ จ่าย / เติม มีประสิทธิภาพมากขึ้นลดต้นทุนและเพิ่มผลผลิต

ผสานรวม SRV ในสายกระบวนการและตรวจสอบความสอดคล้องกันตลอดหลายปีที่ผ่านมา SRV ตรวจสอบและควบคุมความหนืด (และความหนาแน่นในกรณีของ SRD) อย่างต่อเนื่องและเปิดใช้งานวาล์วที่ปรับให้เหมาะสมสำหรับการจ่ายส่วนประกอบของส่วนผสม เพิ่มประสิทธิภาพกระบวนการด้วย SRV และประสบการณ์การปิดเครื่องน้อยลงลดการใช้พลังงานลดการไม่ปฏิบัติตามข้อกำหนดและประหยัดต้นทุนวัสดุ และท้ายที่สุดมันก่อให้เกิดผลกำไรที่ดีขึ้นและสภาพแวดล้อมที่ดีขึ้น!

ทำความสะอาดในสถานที่ (CIP) และการฆ่าเชื้อในสถานที่ (SIP)

SRV (และ SRD) ตรวจสอบการทำความสะอาดท่อของเหลวโดยการตรวจสอบoring ความหนืด (และความหนาแน่น) ของน้ำยาทำความสะอาด/ตัวทำละลายระหว่างขั้นตอนการทำความสะอาด เซ็นเซอร์ตรวจพบสิ่งตกค้างเล็กๆ น้อยๆ ช่วยให้ผู้ปฏิบัติงานตัดสินใจได้ว่าเมื่อใดที่ท่อสะอาด/พอดีตามวัตถุประสงค์ อีกทางหนึ่ง SRV (และ SRD) ให้ข้อมูลแก่ระบบการทำความสะอาดอัตโนมัติเพื่อให้แน่ใจว่ามีการทำความสะอาดเต็มรูปแบบและทำซ้ำได้ระหว่างการทำงาน ดังนั้นจึงรับประกันการปฏิบัติตามมาตรฐานด้านสุขอนามัยของโรงงานผลิตอาหารโดยสมบูรณ์

CIP คืออะไร? การเพิ่มประสิทธิภาพระบบ CIP (Clean In Place) ด้วยการวัดความหนืดและความหนาแน่นแบบอินไลน์

CIP คืออะไร? ในระบบ CIP การทำความสะอาดจะเกิดขึ้นโดยไม่ต้องรื้อระบบ CIP หมายถึงระบบทางกลและทางเคมีทั้งหมดที่จำเป็นในการเตรียมอุปกรณ์สำหรับการแปรรูปอาหารไม่ว่าจะหลังจากผ่านกระบวนการแปรรูปที่ผลิตได้ตามปกติ ...

การออกแบบและเทคโนโลยีเซ็นเซอร์ที่เหนือกว่า

อุปกรณ์อิเล็กทรอนิกส์ที่มีความซับซ้อนและจดสิทธิบัตรแล้วคือสมองของเซ็นเซอร์เหล่านี้ SRV และ SRD มีจำหน่ายพร้อมการเชื่อมต่อกระบวนการมาตรฐานอุตสาหกรรม เช่น ⁄” NPT, DIN 11851, หน้าแปลน และ Tri-clamp ช่วยให้ผู้ปฏิบัติงานเปลี่ยนเซ็นเซอร์อุณหภูมิที่มีอยู่ในสายการผลิตด้วย SRV/SRD โดยให้ข้อมูลของไหลในกระบวนการที่มีคุณค่าสูงและดำเนินการได้ เช่น ความหนืด นอกเหนือจากการวัดอุณหภูมิที่แม่นยำโดยใช้ Pt1000 ในตัว (DIN EN 60751 Class AA, A, B มีจำหน่าย) .

เครื่องใช้ไฟฟ้าที่สร้างขึ้นเพื่อให้เหมาะกับความต้องการของคุณ

มีให้เลือกทั้งในโครงเครื่องส่งและตัวยึดราง DIN แบบฟอร์มขนาดเล็กอุปกรณ์อิเล็กทรอนิกส์ของเซ็นเซอร์ช่วยให้สามารถรวมเข้ากับสายการผลิตและภายในตู้อุปกรณ์ของเครื่องจักรได้อย่างง่ายดาย

ง่ายต่อการรวม

วิธีการสื่อสารแบบอะนาล็อกและดิจิตอลที่ใช้ในอุปกรณ์อิเล็กทรอนิกส์ของเซ็นเซอร์ทำให้การเชื่อมต่อกับ PLC อุตสาหกรรมและระบบควบคุมง่ายและตรงไปตรงมา

ตัวเลือกการสื่อสารอนาล็อกและดิจิตอล

ตัวเลือกการสื่อสารดิจิทัลที่เป็นทางเลือก

การปฏิบัติตามมาตรฐาน ATEX และ IECEx

Rheonics มีเซ็นเซอร์ที่ปลอดภัยอย่างแท้จริงซึ่งได้รับการรับรองโดย ATEX และ IECEx สำหรับใช้ในสภาพแวดล้อมที่เป็นอันตราย เซ็นเซอร์เหล่านี้ปฏิบัติตามข้อกำหนดด้านสุขภาพและความปลอดภัยที่จำเป็นที่เกี่ยวข้องกับการออกแบบและการสร้างอุปกรณ์และระบบป้องกันที่มีจุดประสงค์เพื่อใช้ในบรรยากาศที่อาจเกิดการระเบิด

การรับรองความปลอดภัยภายในและการป้องกันการระเบิดที่จัดขึ้นโดย Rheonics ยังช่วยให้สามารถปรับแต่งเซ็นเซอร์ที่มีอยู่ได้ ช่วยให้ลูกค้าของเราหลีกเลี่ยงเวลาและต้นทุนที่เกี่ยวข้องกับการระบุและทดสอบทางเลือกอื่น สามารถจัดเตรียมเซ็นเซอร์แบบกำหนดเองสำหรับการใช้งานที่ต้องใช้หนึ่งยูนิตจนถึงหลายพันยูนิต โดยมีระยะเวลารอคอยเป็นสัปดาห์เทียบกับเดือน

Rheonics เอส.อาร์.วี & SRD ได้รับการรับรองทั้ง ATEX และ IECEx

การดำเนินงาน

ติดตั้งเซ็นเซอร์โดยตรงในสตรีมกระบวนการของคุณเพื่อทำการวัดความหนืดและความหนาแน่นแบบเรียลไทม์ ไม่จำเป็นต้องใช้สายบายพาส: เซ็นเซอร์สามารถแช่อยู่ในสายได้ อัตราการไหลและการสั่นสะเทือนไม่มีผลต่อเสถียรภาพและความแม่นยำในการวัด เพิ่มประสิทธิภาพการผสมโดยทำการทดสอบของเหลวซ้ำ ๆ ติดต่อกันและสม่ำเสมอ

สถานที่ควบคุมคุณภาพในบรรทัด

- ในรถถัง

- ในท่อเชื่อมต่อระหว่างภาชนะแปรรูปต่างๆ

เครื่องมือ / เซนเซอร์

เอส.อาร์.วี Viscometer หรือ SRD สำหรับความหนาแน่นเพิ่มเติม

Rheonics การเลือกเครื่องมือ

Rheonics ออกแบบ ผลิต และจำหน่ายนวัตกรรมการตรวจจับของเหลวและการตรวจสอบoring ระบบ ความแม่นยำที่สร้างขึ้นในประเทศสวิสเซอร์แลนด์ Rheonics' เครื่องวัดความหนืดและเครื่องวัดความหนาแน่นแบบอินไลน์มีความไวตามที่ต้องการสำหรับการใช้งานและความน่าเชื่อถือที่จำเป็นต่อการอยู่รอดในสภาพแวดล้อมการทำงานที่รุนแรง ผลลัพธ์ที่เสถียร – แม้ภายใต้สภาวะการไหลที่ไม่พึงประสงค์ ไม่มีผลกระทบของแรงดันตกหรืออัตราการไหล ซึ่งเหมาะสมอย่างยิ่งกับการตรวจวัดการควบคุมคุณภาพในห้องปฏิบัติการ ไม่จำเป็นต้องเปลี่ยนส่วนประกอบหรือพารามิเตอร์ใดๆ เพื่อวัดผลแบบเต็มช่วง

ผลิตภัณฑ์ที่แนะนำสำหรับแอปพลิเคชัน

- ช่วงความหนืดกว้าง - ตรวจสอบกระบวนการทั้งหมด

- การวัดซ้ำได้ทั้งในของเหลวของนิวตันและที่ไม่ใช่ของนิวตัน, เฟสเดียวและของเหลวหลายเฟส

- ปิดผนึกอย่างแน่นหนาชิ้นส่วนสแตนเลส 316L ทั้งหมดที่เปียกชื้น

- สร้างขึ้นในการวัดอุณหภูมิของของไหล

- ฟอร์มแฟคเตอร์ขนาดกะทัดรัดสำหรับการติดตั้งง่ายในสายการผลิตที่มีอยู่

- ทำความสะอาดง่ายไม่ต้องดูแลรักษาหรือกำหนดค่าใหม่

- เครื่องมือเดียวสำหรับการวัดความหนาแน่นของกระบวนการความหนืดและอุณหภูมิ

- การวัดซ้ำในของเหลวนิวตันและที่ไม่ใช่นิวตันทั้งแบบเฟสเดียวและแบบหลายเฟส

- โครงสร้างโลหะทั้งหมด (316L สแตนเลส)

- สร้างขึ้นในการวัดอุณหภูมิของของไหล

- ฟอร์มแฟคเตอร์ขนาดกะทัดรัดสำหรับการติดตั้งอย่างง่ายในท่อที่มีอยู่

- ทำความสะอาดง่ายไม่ต้องดูแลรักษาหรือกำหนดค่าใหม่