โรงบำบัดต้องเผชิญกับความท้าทายจากกฎระเบียบที่เข้มงวดและมาตรฐานที่สูงขึ้นสำหรับคุณภาพน้ำสำเร็จรูป การพัฒนาใหม่ในกลยุทธ์การควบคุมและการออกแบบเครื่องมือได้เอาชนะข้อจำกัดบางประการของการตรวจสอบก่อนหน้านี้oring และควบคุมกระบวนการแข็งตัวของเลือด เครื่องวิเคราะห์ floc แบบออนไลน์ให้ข้อมูลที่เป็นประโยชน์เกี่ยวกับไดนามิกของการรวมตัวของอนุภาคภายหลังการจับตัวเป็นก้อน

การแข็งตัวของเลือดที่เหมาะสมที่สุดจะก่อตัวเป็นก้อนที่มีขนาดใหญ่และจับตัวเป็นก้อนได้ง่าย การวิเคราะห์เศษส่วนได้แนะนำว่าการแพร่กระจายและการชนกันของอนุภาคคอลลอยด์จะจำกัดการรวมตัวของอนุภาค ดังนั้น การผสมที่เหมาะสมจึงเป็นปัจจัยสำคัญที่ส่งผลต่อการก่อตัวเป็นก้อน

การใช้งาน

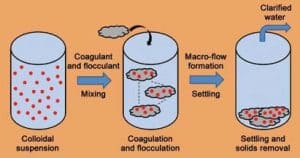

การแข็งตัวเป็นกระบวนการที่จำเป็นสำหรับการกำจัดสารแขวนลอยและวัสดุคอลลอยด์ออกจากน้ำและน้ำเสีย การตกตะกอนแบบอินไลน์เป็นเทคนิคที่น่าสนใจสำหรับการแยกน้ำออกและการแก้ไขหางทรายน้ำมัน

- เพื่อทำความสะอาดของเสียจากอุตสาหกรรมและรีไซเคิลเพื่อใช้งานต่อไป

- เพื่อลดการใช้น้ำจืด/น้ำดื่มในอุตสาหกรรม

- เพื่อลดรายจ่ายในการจัดหาน้ำ

- เพื่อให้เป็นไปตามมาตรฐานการปล่อยหรือปล่อยมลพิษต่อสิ่งแวดล้อมจากอุตสาหกรรมต่างๆ ที่รัฐบาลกำหนดและหลีกเลี่ยงบทลงโทษที่รุนแรง

- เพื่อปกป้องสิ่งแวดล้อมจากมลภาวะและมีส่วนร่วมในการพัฒนาที่ยั่งยืน

การตกตะกอนคืออะไร?

การตกตะกอนเป็นกระบวนการบำบัดน้ำโดยที่ของแข็งก่อตัวเป็นกระจุกขนาดใหญ่หรือจับกลุ่มกันออกจากน้ำ กระบวนการนี้สามารถเกิดขึ้นได้เองตามธรรมชาติหรือด้วยความช่วยเหลือของสารเคมี เป็นวิธีการทั่วไปในการบำบัดน้ำฝน การบำบัดน้ำเสีย และการทำให้น้ำดื่มบริสุทธิ์ ข้อกำหนดประการหนึ่งสำหรับน้ำบำบัดที่ออกจากโรงบำบัดน้ำเสียคือการกำจัดสารแขวนลอย อนุภาคของแข็งขนาดเล็กส่งผลต่อสีของน้ำและนำสิ่งสกปรกเข้าสู่แหล่งน้ำธรรมชาติของเรา เช่น แม่น้ำและมหาสมุทร

การตกตะกอนและการตกตะกอนของสารแขวนลอยคอลลอยด์เมื่อเพิ่มระบบตกตะกอน-ตกตะกอนหลังจากผสมกับการตกตะกอนในภายหลังของเครือข่าย floc

Flocculants คืออะไร?

สารตกตะกอนเป็นสารประกอบที่กระตุ้นการรวมตัวของอนุภาคขนาดเล็กในสารละลาย ส่งผลให้เกิดการตกตะกอน ซึ่งต่อมาจะลอยขึ้นไปด้านบน (การลอยตัว) หรือจมลงไปด้านล่าง (การตกตะกอน) นอกจากนี้ยังสามารถดึงออกจากของเหลวได้ง่ายขึ้นอีกด้วย สารตกตะกอนอนินทรีย์และอินทรีย์มีอยู่ในหลายประจุ น้ำหนักโมเลกุล ความหนาแน่นของประจุ และสัณฐานวิทยา

ผลที่ตามมาของความเข้มข้นที่ไม่ถูกต้องของน้ำเสีย

โรงบำบัดน้ำเสียต้องเผชิญกับความท้าทายด้านกฎระเบียบที่เข้มงวดและมาตรฐานที่สูงขึ้นสำหรับคุณภาพน้ำสำเร็จรูป

หากปราศจากความเข้มข้นที่เหมาะสม ได้แก่

- โอกาสเกิดภัยพิบัติ

- สิ่งอำนวยความสะดวกในการบำบัด (สิ่งปฏิกูล)

- ท่อแช่แข็งระเบิด

- การบำบัดน้ำที่ไม่เหมาะสม

- น้ำบำบัดที่ไม่เหมาะสมถูกปล่อยออกซึ่งนำไปสู่การลงโทษสูง

การพัฒนาใหม่ในกลยุทธ์การควบคุมและการออกแบบเครื่องมือได้เอาชนะข้อจำกัดบางประการของการตรวจสอบก่อนหน้านี้oring และควบคุมกระบวนการแข็งตัวของเลือด เครื่องวิเคราะห์ floc แบบออนไลน์ให้ข้อมูลที่เป็นประโยชน์เกี่ยวกับไดนามิกของการรวมตัวของอนุภาคภายหลังการจับตัวเป็นก้อน

การแข็งตัวของเลือดที่เหมาะสมที่สุดจะก่อตัวเป็นก้อนที่มีขนาดใหญ่และจับตัวเป็นก้อนได้ง่าย การวิเคราะห์เศษส่วนได้แนะนำว่าการแพร่กระจายและการชนกันของอนุภาคคอลลอยด์จะจำกัดการรวมตัวของอนุภาค ดังนั้น การผสมที่เหมาะสมจึงเป็นปัจจัยสำคัญที่ส่งผลต่อการก่อตัวเป็นก้อน

อุตสาหกรรม:

โรงไฟฟ้า, เหล็ก, โรงกลั่น, เหมืองแร่, อาหาร, น้ำตาล, โรงกลั่น, อิเล็กทรอนิกส์, ปุ๋ย, เคมีภัณฑ์, สิ่งทอ, กระดาษและเยื่อกระดาษ, ซีเมนต์, การบริการ, เชิงพาณิชย์, ที่อยู่อาศัย

การใช้งาน:

- ชี้แจงน้ำดิบ

- การกำจัดสี

- การบำบัดน้ำเสียจากตะกอน

- การขจัดน้ำมัน

- การใช้งานในกระบวนการทางอุตสาหกรรม

เพื่อให้สถานบำบัดของเสียปฏิบัติตามกฎระเบียบที่เข้มงวดยิ่งขึ้นและดำเนินการได้อย่างปลอดภัยและมีประสิทธิภาพ ให้ตรวจสอบoring และระบบควบคุมที่มีลักษณะดังนี้

- สามารถรองรับการเปลี่ยนแปลงกฎระเบียบได้อย่างยืดหยุ่นoring เรื่องและค่าจำกัด

- monitoring และสามารถเพิ่มจุดควบคุมได้อย่างง่ายดายในแต่ละขั้นตอนของกระบวนการ

- มอนิทoring และระบบควบคุมสามารถรับมือกับเหตุฉุกเฉินได้แบบเรียลไทม์ เช่น การปล่อยของเสียที่เป็นพิษลงแม่น้ำในพื้นที่ห่างไกล

- ผสานรวมกับจอภาพแบบรวมศูนย์ได้อย่างราบรื่นoring และระบบควบคุมทำให้สามารถบูรณาการยูทิลิตี้และกระบวนการผลิตได้

- สามารถทำงานได้ด้วยความน่าเชื่อถือและเสถียรภาพสูงเป็นเวลานาน

Polyelectrolytes - ตัวแทน flocculation

Polyelectrolytes เป็นสารเคมีตกตะกอนที่ใช้ในการบำบัดน้ำ พวกมันทำหน้าที่หลักในขั้นตอนการจับตัวเป็นก้อนและในการปรับสภาพ/การทำให้เส้นตะกอนหนาขึ้น Polyelectrolytes แสดงการใช้งานมากมายในด้านต่างๆ เช่น in การบำบัดน้ำเป็นตัวแทน flocculationในสารละลายเซรามิกที่เป็นสารช่วยกระจายตัว และในส่วนผสมคอนกรีตที่เป็นสารลดแรงตึงผิวพิเศษ

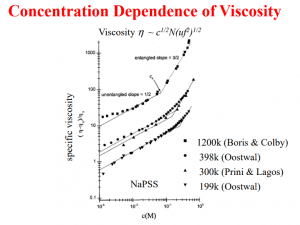

โพลีอิเล็กโทรไลต์เป็นโพลีเมอร์อินทรีย์ที่มีสายโซ่ยาวซึ่งมักมีน้ำหนักโมเลกุลเกินหนึ่งล้านและมีต้นกำเนิดจากธรรมชาติหรือสังเคราะห์ คำว่า “โพลีอิเล็กโทรไลต์” ถูกนำมาใช้เพื่อรวมพอลิเมอร์เหล่านั้นซึ่งโดยกลไกการผลิตไอออนบางอย่าง สามารถกลายเป็นโมเลกุลโพลีเมอร์ที่มีประจุไฟฟ้าตามความยาวได้ ประจุไฟฟ้าเกิดจากการมีหมู่ฟังก์ชันที่แตกตัวเป็นไอออนได้ตลอดสายโซ่โพลีเมอร์ ดังนั้นพอลิอิเล็กโทรไลต์จึงเป็นพอลิเมอร์-อิเล็กโทรไลต์ กล่าวคือ มีลักษณะเฉพาะของพอลิเมอร์และอิเล็กโทรไลต์

พอลิอิเล็กโทรไลต์เชิงพาณิชย์ที่ใช้ในการรวมตัวของสารแขวนลอยสามารถละลายน้ำได้ พวกมันอาจมาในรูปแบบเม็ด ในรูปของผง หรือของเหลวที่มีความหนืดสูง พอลิอิเล็กโทรไลต์ที่มีอยู่ทั้งหมดมีแนวโน้มลดลงเมื่อเก็บไว้ในช่วงระยะเวลาหนึ่ง – สำหรับผลิตภัณฑ์เฉพาะ ผู้ผลิตมักจะระบุช่วงเวลาดังกล่าว โดยทั่วไป ยิ่งสารละลายโพลีอิเล็กโทรไลต์เจือจางมากเท่าใด การย่อยสลายก็จะยิ่งเร็วขึ้น ซึ่งอาจเกี่ยวข้องกับการแตกของสายโซ่ยาว ส่งผลให้ความหนืดลดลง

ปริมาณการใช้โพลีอิเล็กโทรไลต์

การใช้และความสำคัญของโพลีอิเล็กโทรไลต์เพิ่มขึ้นอย่างรวดเร็ว จำนวนผู้ผลิตที่ผลิตวัสดุเหล่านี้ก็เพิ่มขึ้นเช่นเดียวกัน พอลิอิเล็กโทรไลต์สังเคราะห์พบการใช้งานจำนวนมากในพื้นที่กว้างๆ ดังต่อไปนี้:

- อุตสาหกรรมแปรรูป

- การบำบัดน้ำเสียจากโรงงานอุตสาหกรรม

- การบำบัดน้ำ

- การบำบัดน้ำเสียในประเทศ

พอลิอิเล็กโทรไลต์ที่มีจำหน่ายในท้องตลาด ได้แก่ PolyDimethylammonium chloride (PolyDADMAC), Polyacrylic acid (PAA) และ Polystyrene sulfonate เกรดเชิงพาณิชย์ของโพลีอิเล็กโทรไลต์ (PAAs) มีจำหน่ายที่ Dow Chemical (Duramax, Tamol, Romax, Dowex), Rohm and Haas (Acusol, Acumer), BASF (Dispex®, Magnafloc®) และ Arkema (Rheoslove, Terrablend) การใช้งานเฉพาะของโพลีอิเล็กโทรไลต์ในอุตสาหกรรมแปรรูป ได้แก่ การชี้แจงน้ำน้ำตาลดิบในอุตสาหกรรมน้ำตาล การแยกยิปซั่มจากกรดฟอสฟอริกในกระบวนการเปียก การปรับปรุงการตกตะกอนในการดำเนินงานเครื่องล้างถ่านหิน การเพิ่มความสามารถในการข้นในการผลิตปูนซีเมนต์แบบเปียก การแยกสิ่งสกปรกจากดินเหนียวออกจากลำธารบอแรกซ์ร้อน ปรับปรุงคุณภาพของการสะสมโลหะในการกลั่นด้วยไฟฟ้าหรือไฟฟ้าจากทองแดงและสังกะสี การปรับปรุงกระบวนการทำให้หนาขึ้นในกระบวนการแปรรูปยูเรเนียม เป็นต้น โพลีอิเล็กโทรไลต์ยังสามารถใช้เพื่อบำบัดน้ำเสียจากอุตสาหกรรม การต่อสู้กับมลพิษในแม่น้ำเริ่มรุนแรงขึ้นเรื่อยๆ และอุตสาหกรรมต่างๆ ต้องการความช่วยเหลือทั้งหมดที่พวกเขาจะได้รับ โพลีอิเล็กโทรไลต์กลายเป็นปัจจัยสำคัญที่เพิ่มขึ้นในการแก้ไขปัญหามลพิษเหล่านี้ ในอนาคต โพลีอิเล็กโทรไลต์จะมีผลกระทบต่อการบำบัดน้ำเสียจากอุตสาหกรรมมากกว่าการบำบัดน้ำเสียในเขตเทศบาล อาจเป็นเพราะโรงงานบำบัดน้ำเสียจากอุตสาหกรรมไม่ได้อยู่ภายใต้ข้อจำกัดเดียวกันกับโรงบำบัดน้ำเสียในเขตเทศบาล ด้วยเหตุนี้ นักออกแบบโรงบำบัดของเสียจากอุตสาหกรรมจึงอาจให้ความสำคัญกับการลดต้นทุนของโรงบำบัดโดยรวมมากกว่าการที่การประหยัดเหล่านั้นเป็นผลมาจากการลงทุนหรือต้นทุนการดำเนินงาน

ระบบการเตรียมและการจ่าย

โพลีอะคริลาไมด์เป็นโพลีเมอร์ที่มีน้ำหนักโมเลกุลกรัมสูงมากซึ่งใช้เป็นสารตกตะกอน โพลีเมอร์เหล่านี้ส่วนใหญ่มีจำหน่ายในรูปแบบผงหรืออิมัลชัน พวกเขาสามารถเป็นประจุลบหรือประจุบวก ข้อเสียเปรียบหลักของการตกตะกอนด้วยโพลีเมอร์คือหน้าต่างการตกตะกอนที่เล็กมาก ซึ่งเสี่ยงต่อการแขวนลอยใหม่ของอนุภาคด้วยการเพิ่มปริมาณเล็กน้อย

ผลิตภัณฑ์เหล่านี้บางส่วนมีอยู่ในรูปของสารละลายที่มีความหนืดสูง (5,000 ถึง 10,000 เซนติพอยส์) ซึ่งสามารถสูบได้โดยการเจือจางทุติยภูมิที่การจ่ายปั๊มป้อน

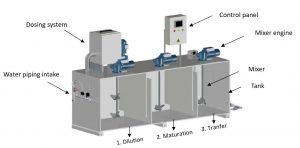

กระบวนการเตรียมการขึ้นอยู่กับสามขั้นตอน: การละลาย การสุก และการถ่ายโอน

- การละลาย. พอลิเมอร์ถูกทำให้ชื้นและละลายโดยการกวนช้าๆ ซึ่งทำให้สารละลายเป็นเนื้อเดียวกัน

- สารละลายจะถูกกวนอย่างต่อเนื่องและช้าๆ

- เครื่องวัดระดับทำหน้าที่เพื่อให้สามารถเติมสารละลายลงในการรักษารังได้โดยอัตโนมัติ

ด้วยระบบอัตโนมัติ ลูกค้าจะสามารถหลีกเลี่ยงการแทรกแซงด้วยตนเอง รวมถึงข้อผิดพลาดในการให้ปริมาณผลิตภัณฑ์ อุปกรณ์นี้จัดการเพื่อรวมพอลิอิเล็กโทรไลต์ที่เป็นผงในสารละลายเพื่อให้ได้การกระจายตัวที่ถูกต้องและประสิทธิภาพภายในกระบวนการบำบัดน้ำ

สารละลายโพลีอิเล็กโทรไลต์มีความหนืดสูงและมักใช้ในปริมาณที่น้อยมากเท่านั้น ดังนั้นจึงเป็นเรื่องสำคัญที่จะต้องมีความปั่นป่วนเพียงพอที่จุดเติมเพื่อให้แน่ใจว่ามีการผสมรีเอเจนต์จำนวนเล็กน้อยกับการไหลของน้ำหลักอย่างรวดเร็วและทั่วถึง สารละลายโพลีอิเล็กโทรไลต์เจือจางจะกระจายตัวในกระแสน้ำได้ง่ายกว่าสารละลายเข้มข้น แต่ต้องมีการปรับสมดุล มิฉะนั้น ปริมาตรของสารละลายพอลิอิเล็กโทรไลต์ที่เติมเข้าไปจะกลายเป็นสัดส่วนที่สำคัญต่อการไหล

หน่วยเตรียมอัตโนมัติ: https://www.keiken-engineering.com/en/polyelectrolyte-preparation-equipment/

หน่วยเตรียมอัตโนมัติ (อ้างอิง: Keiken Engineering)

การเจือจางแบบอินไลน์

เพื่อรับประกันประสิทธิภาพของโพลีเมอร์ จำเป็นต้องเจือจางสารละลายที่เตรียมไว้เพื่อให้ได้ a . เกือบทุกครั้ง การกระจายตัวสม่ำเสมอ ของพอลิเมอร์ผ่านน้ำหรือตะกอนที่ตกตะกอนก่อนหน้านี้ ดังนั้นการเจือจางนี้จะขึ้นอยู่กับพอลิเมอร์และความหนืดของตะกอนและพลังงานผสมที่ใช้กับระบบ ดังนั้น จะใช้ระดับการเจือจางเป้าหมายต่อไปนี้:

- 5 ถึง 1 กรัม · L-1ในการบำบัดตะกอน

- 02 ถึง 0.1 กรัม · L-1ในการชี้แจง

การเจือจางแบบอินไลน์นี้ดำเนินการกับการจ่ายปั๊มจ่าย สารละลายนี้ถูกสูบไปยังโรงบำบัดน้ำเสีย สารละลายนี้ใช้เพื่อชำระ/จับตัวเป็นก้อนของของแข็งในน้ำเสีย เมื่อความเข้มข้นของพอลิอิเล็กโทรไลต์ไม่ถูกต้อง น้ำเสียจะถูกปล่อยออกมาซึ่งอาจนำไปสู่การลงโทษได้

มีการทดสอบแบบตั้งโต๊ะและวิธีการในห้องปฏิบัติการเพื่อกำหนดความเข้มข้น:

- เททดสอบ

- การทดสอบการระบายน้ำด้วยแรงโน้มถ่วง

- การทดสอบชอปเปอร์

อย่างไรก็ตาม วิธีการเหล่านี้ออฟไลน์และยุ่งยาก พวกเขาต้องการให้ผู้ปฏิบัติงานเก็บตัวอย่างของเหลว วิเคราะห์แยกกัน แล้วทำการตัดสินใจในกระบวนการ ในการเปรียบเทียบ อุปกรณ์อินไลน์ที่สามารถแสดงคุณสมบัติการผสมและทำให้ปริมาณที่ถูกต้องโดยอัตโนมัติจะมีประสิทธิภาพมากขึ้น มีประสิทธิผล และลดการใช้พอลิเมอร์โดยรวมโดยการเติมในปริมาณที่แน่นอน

ระบบการเตรียมพอลิเมอร์ (อ้างอิง: PolySys CSL โดย Kozegho)

ความหนืด – ตัวบ่งชี้ประสิทธิภาพการแก้ปัญหาพอลิเมอร์

โพลีเมอร์มีสามรูปแบบที่แตกต่างกัน ได้แก่ แบบแห้ง สารละลาย (Mannich) และโพลีเมอร์อิมัลชัน โพลีเมอร์ส่วนใหญ่ที่ใช้ในอุตสาหกรรมน้ำเสียมีส่วนประกอบของอะคริลาไมด์และมักเรียกว่า PAAM (โพลีอะคริลาไมด์)

โพลีเมอร์อิมัลชันที่ใช้สำหรับกระบวนการแยกของแข็งถูกไฮโดรไลซ์ มีน้ำหนักโมเลกุลสูง และมีความหนืดสูงมาก ลักษณะเฉพาะที่สำคัญที่สุดอย่างหนึ่งของพอลิเมอร์อิมัลชันคือความลื่นไหลและเจลโพลีเมอร์ขนาดไมครอนที่ช่วยให้ผู้ปฏิบัติงานสามารถใช้ระบบผสม/ป้อนโพลีเมอร์แบบอินไลน์ได้ ประกอบด้วยพอลิเมอร์เจลอิมัลชันในน้ำมันไฮโดรคาร์บอน 30% ขึ้นอยู่กับปริมาณน้ำในเจลพอลิเมอร์ โพลีเมอร์ที่ใช้งานในพอลิเมอร์อิมัลชันมีตั้งแต่ 20% ถึง 55% ดังนั้นอิมัลชันโพลีเมอร์จึงมีราคาแพงกว่าพอลิเมอร์แบบแห้งต่อปอนด์ โพลีเมอร์ที่ส่งไปยังไซต์นั้น “เรียบร้อย” และรวมถึงน้ำ น้ำมัน สารลดแรงตึงผิว และโพลีเมอร์ที่ออกฤทธิ์ อย่างไรก็ตาม ปริมาณสารออกฤทธิ์คือส่วนของอิมัลชันที่กำหนดสภาพของแข็งในกระบวนการปลายน้ำจริง ๆ และเป็นเนื้อหาที่ออกฤทธิ์ที่ควรพิจารณาเมื่อประเมินปริมาณพอลิเมอร์ที่เหมาะสมสำหรับระบบการแปรรูปของแข็ง อิมัลชันโพลีเมอร์สามารถจัดส่งได้ในถังขนาดเล็กขนาด 55 แกลลอน ถุงบรรจุ 270 แกลลอน หรือน้ำหนักบรรทุก 4000 ถึง 5000 แกลลอน

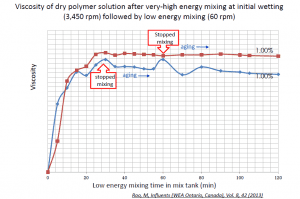

แนวคิดของการผสมแบบสองขั้นตอนได้รับการกำหนดขึ้นอย่างดีในกระบวนการผลิตโพลีเมอร์

- ระยะแรก: การผสมพลังงานสูงมากในระยะเริ่มแรกทำให้เปียกเพื่อป้องกันไม่ให้เกิด “ฟิชอาย”

- ขั้นตอนที่สอง: การผสมพลังงานต่ำเพื่อลดการทำลายโมเลกุลของพอลิเมอร์ขณะที่ "คลาย" ออกจากเจล/อนุภาคโพลีเมอร์ ระยะที่สองต้องใช้เวลาพำนักนานกว่าระยะแรกมาก

ปริมาณแรงเสียดทานที่วัดโดยแรงต้านการไหลที่ชั้นขนานกันมีความเร็วหน่วยสัมพันธ์กัน เอกสารข้อมูลผู้จำหน่ายพอลิเมอร์เป็นจุดเริ่มต้นสำหรับปัจจัยวิกฤตความหนืดสำหรับประสิทธิภาพของพอลิเมอร์

ความหนืดกับเวลาในการผสมในการเตรียมโพลีอิเล็กโทรไลต์ (อ้างอิง: https://www.wef.org/globalassets/assets-wef/3—resources/online-education/webcasts/presentation-handouts/25june20-final-deck-handouts.pdf)

การพึ่งพาความหนืดของความหนืด (Ref: http://boulderschool.yale.edu/sites/default/files/files/Polyelectrolytes_Lecture_3.pdf )

Rheonics' โซลูชันสำหรับระบบจ่ายโพลีอิเล็กโตรไลต์ในการบำบัดน้ำเสีย

การวัดและควบคุมความหนืดในสายการผลิตแบบอัตโนมัติมีความสำคัญอย่างยิ่งในการควบคุมความหนืดในระหว่างกระบวนการผลิต และรับประกันว่าคุณลักษณะที่สำคัญจะเป็นไปตามข้อกำหนดอย่างสมบูรณ์ในหลายแบทช์ โดยไม่ต้องพึ่งพาวิธีการวัดแบบออฟไลน์และเทคนิคการเก็บตัวอย่าง Rheonics นำเสนอโซลูชันต่อไปนี้สำหรับการควบคุมกระบวนการและการเพิ่มประสิทธิภาพ

เครื่องวัดความหนืดและความหนาแน่น

- ในบรรทัด ความเหนียว วัด: Rheonics' เอส.อาร์.วี เป็นอุปกรณ์วัดความหนืดในสายการผลิตที่หลากหลายซึ่งสามารถตรวจจับการเปลี่ยนแปลงความหนืดภายในสตรีมกระบวนการใด ๆ แบบเรียลไทม์

- ในบรรทัด ความหนืดและความหนาแน่น วัด: Rheonics' SRD เป็นเครื่องมือวัดความหนาแน่นและความหนืดพร้อมกันในบรรทัด หากการวัดความหนาแน่นเป็นสิ่งสำคัญสำหรับการดำเนินงานของคุณ SRD เป็นเซ็นเซอร์ที่ดีที่สุดที่จะตอบสนองความต้องการของคุณโดยมีความสามารถในการปฏิบัติงานที่คล้ายคลึงกับ SRV พร้อมกับการวัดความหนาแน่นที่แม่นยำ

บูรณาการแบบครบวงจร คุณภาพ การจัดการ

Rheonics นำเสนอโซลูชันครบวงจรแบบครบวงจรสำหรับการจัดการคุณภาพที่ประกอบด้วย:

- ในบรรทัด ความเหนียว วัด: Rheonics' เอสอาร์วี - อุปกรณ์วัดความหนืดแบบอินไลน์ที่หลากหลายพร้อมการวัดอุณหภูมิของไหลในตัว

- Rheonics การตรวจสอบกระบวนการ: ขั้นสูง ตัวควบคุมการติดตามคาดการณ์ เพื่อตรวจสอบและควบคุมเงื่อนไขของกระบวนการในรูปแบบเรียลไทม์

- Rheonics รีโอพัลส์ กับ อัตโนมัติ dการใช้งาน: ระบบอิสระระดับ 4 ที่ช่วยให้มั่นใจได้ว่าไม่มีการประนีประนอมกับขีด จำกัด ของความหนืดและเปิดใช้งานวาล์วหรือปั๊มแบบบายพาสโดยอัตโนมัติเพื่อปรับปริมาณส่วนผสมของส่วนผสม

เซ็นเซอร์ SRV ตั้งอยู่ในแนวเดียวกันเพื่อวัดความหนืด (และความหนาแน่นในกรณีของ SRD) อย่างต่อเนื่อง การแจ้งเตือนสามารถกำหนดค่าเพื่อแจ้งให้ผู้ปฏิบัติงานทราบถึงการดำเนินการที่จำเป็นหรือกระบวนการจัดการทั้งหมดสามารถดำเนินการโดยอัตโนมัติได้ด้วย ร.ป.ภ (Rheonics ตัวควบคุมการติดตามการคาดการณ์). การใช้ SRV ในสายการผลิต ส่งผลให้ประสิทธิภาพการผลิตดีขึ้น อัตรากำไร และบรรลุการปฏิบัติตามกฎระเบียบ Rheonics เซ็นเซอร์มีรูปแบบที่กะทัดรัดสำหรับการติดตั้ง OEM และชุดติดตั้งเพิ่มเติม พวกเขาต้องการการบำรุงรักษาเป็นศูนย์หรือการกำหนดค่าใหม่ เซ็นเซอร์ให้ผลลัพธ์ที่แม่นยำและทำซ้ำได้ไม่ว่าจะติดตั้งอย่างไรหรือที่ไหน โดยไม่จำเป็นต้องใช้ห้องพิเศษ ซีลยาง หรือการป้องกันทางกล SRV และ SRD ใช้งานง่ายมากโดยไม่ต้องใช้วัสดุสิ้นเปลืองและไม่ต้องสอบเทียบใหม่ ส่งผลให้ต้นทุนการดำเนินงานตลอดอายุการใช้งานต่ำมาก

เมื่อสร้างสภาพแวดล้อมของกระบวนการแล้ว โดยปกติแล้วจะต้องใช้ความพยายามเพียงเล็กน้อยเพื่อรักษาความสมบูรณ์สม่ำเสมอของระบบ ผู้ปฏิบัติงานสามารถพึ่งพาการควบคุมที่เข้มงวดได้ Rheonics โซลูชันการจัดการคุณภาพการผลิต

Rheonics' ข้อได้เปรียบ

ฟอร์มแฟคเตอร์ขนาดกะทัดรัดไม่มีชิ้นส่วนที่เคลื่อนไหวและไม่จำเป็นต้องบำรุงรักษา

Rheonics' SRV และ SRD มีฟอร์มแฟคเตอร์ที่เล็กมากสำหรับการติดตั้ง OEM และชุดติดตั้งเพิ่มเติม ช่วยให้สามารถบูรณาการได้อย่างง่ายดายในทุกกระบวนการ ทำความสะอาดง่ายและไม่ต้องบำรุงรักษาหรือกำหนดค่าใหม่ มีพื้นที่ขนาดเล็กทำให้สามารถติดตั้งแบบอินไลน์ในสายการผลิตใดๆ ได้โดยหลีกเลี่ยงพื้นที่เพิ่มเติมหรือข้อกำหนดของอะแดปเตอร์

ความมั่นคงสูงและไม่ตอบสนองต่อสภาวะการติดตั้ง: การกำหนดค่าใด ๆ ที่เป็นไปได้

Rheonics SRV และ SRD ใช้ตัวสะท้อนเสียงโคแอกเชียลที่ได้รับสิทธิบัตรเฉพาะ โดยที่ปลายทั้งสองด้านของเซ็นเซอร์บิดไปในทิศทางตรงกันข้าม ยกเลิกแรงบิดปฏิกิริยาบนการติดตั้ง และทำให้เซ็นเซอร์ไม่ไวต่อสภาวะการติดตั้งและอัตราการไหลโดยสิ้นเชิง องค์ประกอบเซ็นเซอร์อยู่ในของเหลวโดยตรง โดยไม่มีข้อกำหนดพิเศษเกี่ยวกับที่อยู่อาศัยหรือกรงป้องกัน

การอ่านค่าคุณภาพการผลิตที่แม่นยำทันที - ภาพรวมระบบที่สมบูรณ์และการควบคุมเชิงคาดการณ์

Rheonics' ซอฟต์แวร์มีประสิทธิภาพ ใช้งานง่าย และสะดวกในการใช้งาน สามารถตรวจสอบของเหลวในกระบวนการแบบเรียลไทม์ได้บน IPC ในตัวหรือคอมพิวเตอร์ภายนอก เซ็นเซอร์หลายตัวที่กระจายอยู่ทั่วโรงงานได้รับการจัดการจากแดชบอร์ดเดียว ไม่มีผลกระทบของแรงดันจากการปั๊มต่อการทำงานของเซ็นเซอร์หรือความแม่นยำในการวัด ไม่มีผลกระทบจากการสั่นสะเทือน

การวัดแบบอินไลน์ไม่จำเป็นต้องใช้สายบายพาส

ติดตั้งเซ็นเซอร์โดยตรงในสตรีมกระบวนการของคุณเพื่อทำการวัดความหนืดตามเวลาจริง (และความหนาแน่น) แบบเรียลไทม์ ไม่ต้องใช้สายบายพาส: เซ็นเซอร์สามารถฝังในบรรทัดได้ อัตราการไหลและการสั่นสะเทือนไม่มีผลต่อความเสถียรและความแม่นยำในการวัด

ติดตั้งง่ายและไม่ต้องกำหนดค่าใหม่ / ปรับเทียบใหม่ - ไม่ต้องบำรุงรักษา / ลดจำนวนครั้ง

ในกรณีที่ไม่น่าจะเป็นไปได้ที่เซ็นเซอร์เสียหาย ให้เปลี่ยนเซ็นเซอร์โดยไม่ต้องเปลี่ยนหรือตั้งโปรแกรมอุปกรณ์อิเล็กทรอนิกส์ใหม่ การเปลี่ยนทดแทนทั้งเซ็นเซอร์และอุปกรณ์อิเล็กทรอนิกส์โดยไม่ต้องอัพเดตเฟิร์มแวร์หรือเปลี่ยนแปลงการสอบเทียบ ติดตั้งง่าย. ใช้ได้กับการเชื่อมต่อกระบวนการมาตรฐานและแบบกำหนดเอง เช่น NPT Tri-Clamp, DIN 11851, หน้าแปลน, Varinline และการเชื่อมต่อด้านสุขอนามัยและสุขอนามัยอื่นๆ ไม่มีห้องพิเศษ ถอดออกเพื่อทำความสะอาดหรือตรวจสอบได้อย่างง่ายดาย SRV มีจำหน่ายใน DIN11851 และ tri-clamp การเชื่อมต่อเพื่อให้ติดตั้งและถอดได้ง่าย หัววัด SRV ได้รับการปิดผนึกอย่างแน่นหนาสำหรับ Clean-in-place (CIP) และรองรับการล้างแรงดันสูงด้วยขั้วต่อ IP69K M12

การใช้พลังงานต่ำ

แหล่งจ่ายไฟ 24V DC ที่น้อยกว่า 0.1 A กระแสเสมอระหว่างการทำงานปกติ

เวลาตอบสนองที่รวดเร็วและความหนืดชดเชยอุณหภูมิ

ระบบอิเล็กทรอนิกส์ที่รวดเร็วและทนทานเป็นพิเศษ ผสมผสานกับโมเดลการคำนวณที่ครอบคลุม Rheonics อุปกรณ์ที่เร็วที่สุด อเนกประสงค์ และแม่นยำที่สุดในอุตสาหกรรม SRV และ SRD ให้การวัดความหนืดแบบเรียลไทม์ (และความหนาแน่นของ SRD) ทุกวินาที และไม่ได้รับผลกระทบจากการเปลี่ยนแปลงของอัตราการไหล!

ความสามารถในการปฏิบัติงานที่หลากหลาย

Rheonics' เครื่องมือถูกสร้างขึ้นเพื่อทำการวัดในสภาวะที่ท้าทายที่สุด

เอส.อาร์.วี สามารถใช้ได้กับ ช่วงการทำงานที่กว้างที่สุดในตลาดสำหรับเครื่องวัดความหนืดของกระบวนการแบบอินไลน์:

- ช่วงแรงดันสูงถึง 5000 psi

- ช่วงอุณหภูมิตั้งแต่ -40 ถึง 200 ° c

- ช่วงความหนืด: 0.5 cP ถึง 50,000 cP (และสูงกว่า)

SRD: เครื่องดนตรีเดี่ยว, ฟังก์ชั่นสามอย่าง - ความหนืดอุณหภูมิและความหนาแน่น

Rheonics' SRD เป็นผลิตภัณฑ์พิเศษที่มาแทนที่เครื่องมือสามชนิดที่แตกต่างกันสำหรับการวัดความหนืด ความหนาแน่น และอุณหภูมิ ช่วยขจัดความยากในการจัดวางเครื่องมือสามชนิดร่วมกัน และให้การวัดที่แม่นยำและทำซ้ำได้ในสภาวะที่เลวร้ายที่สุด

การออกแบบและเทคโนโลยีเซ็นเซอร์ที่เหนือกว่า

อุปกรณ์อิเล็กทรอนิกส์ที่มีความซับซ้อนและจดสิทธิบัตรแล้วคือสมองของเซ็นเซอร์เหล่านี้ SRV และ SRD มีจำหน่ายพร้อมการเชื่อมต่อกระบวนการมาตรฐานอุตสาหกรรม เช่น ⁄” NPT, DIN 11851, หน้าแปลน และ Tri-clamp ช่วยให้ผู้ปฏิบัติงานเปลี่ยนเซ็นเซอร์อุณหภูมิที่มีอยู่ในสายการผลิตด้วย SRV/SRD โดยให้ข้อมูลของไหลในกระบวนการที่มีคุณค่าสูงและดำเนินการได้ เช่น ความหนืด นอกเหนือจากการวัดอุณหภูมิที่แม่นยำโดยใช้ Pt1000 ในตัว (DIN EN 60751 Class AA, A, B มีจำหน่าย) .

เครื่องใช้ไฟฟ้าที่สร้างขึ้นเพื่อให้เหมาะกับความต้องการของคุณ

มีให้เลือกทั้งในโครงเครื่องส่งและตัวยึดราง DIN แบบฟอร์มขนาดเล็กอุปกรณ์อิเล็กทรอนิกส์ของเซ็นเซอร์ช่วยให้สามารถรวมเข้ากับสายการผลิตและภายในตู้อุปกรณ์ของเครื่องจักรได้อย่างง่ายดาย

ง่ายต่อการรวม

วิธีการสื่อสารแบบอะนาล็อกและดิจิตอลที่ใช้ในอุปกรณ์อิเล็กทรอนิกส์ของเซ็นเซอร์ทำให้การเชื่อมต่อกับ PLC อุตสาหกรรมและระบบควบคุมง่ายและตรงไปตรงมา

ตัวเลือกการสื่อสารอนาล็อกและดิจิตอล

ตัวเลือกการสื่อสารดิจิทัลที่เป็นทางเลือก

การปฏิบัติตามมาตรฐาน ATEX และ IECEx

Rheonics มีเซ็นเซอร์ที่ปลอดภัยอย่างแท้จริงซึ่งได้รับการรับรองโดย ATEX และ IECEx สำหรับใช้ในสภาพแวดล้อมที่เป็นอันตราย เซ็นเซอร์เหล่านี้ปฏิบัติตามข้อกำหนดด้านสุขภาพและความปลอดภัยที่จำเป็นที่เกี่ยวข้องกับการออกแบบและการสร้างอุปกรณ์และระบบป้องกันที่มีจุดประสงค์เพื่อใช้ในบรรยากาศที่อาจเกิดการระเบิด

การรับรองความปลอดภัยภายในและการป้องกันการระเบิดที่จัดขึ้นโดย Rheonics ยังช่วยให้สามารถปรับแต่งเซ็นเซอร์ที่มีอยู่ได้ ช่วยให้ลูกค้าของเราหลีกเลี่ยงเวลาและต้นทุนที่เกี่ยวข้องกับการระบุและทดสอบทางเลือกอื่น สามารถจัดเตรียมเซ็นเซอร์แบบกำหนดเองสำหรับการใช้งานที่ต้องใช้หนึ่งยูนิตจนถึงหลายพันยูนิต โดยมีระยะเวลารอคอยเป็นสัปดาห์เทียบกับเดือน

Rheonics เอส.อาร์.วี & SRD ได้รับการรับรองทั้ง ATEX และ IECEx

Rheonics การเลือกเครื่องมือ

Rheonics ออกแบบ ผลิต และจำหน่ายนวัตกรรมการตรวจจับของเหลวและการตรวจสอบoring ระบบ ความแม่นยำที่สร้างขึ้นในประเทศสวิสเซอร์แลนด์ Rheonics' เครื่องวัดความหนืดและเครื่องวัดความหนาแน่นแบบอินไลน์มีความไวตามที่ต้องการสำหรับการใช้งานและความน่าเชื่อถือที่จำเป็นต่อการอยู่รอดในสภาพแวดล้อมการทำงานที่รุนแรง ผลลัพธ์ที่เสถียร – แม้ภายใต้สภาวะการไหลที่ไม่พึงประสงค์ ไม่มีผลกระทบของแรงดันตกหรืออัตราการไหล ซึ่งเหมาะสมอย่างยิ่งกับการตรวจวัดการควบคุมคุณภาพในห้องปฏิบัติการ ไม่จำเป็นต้องเปลี่ยนส่วนประกอบหรือพารามิเตอร์ใดๆ เพื่อวัดผลแบบเต็มช่วง

ผลิตภัณฑ์ที่แนะนำสำหรับแอปพลิเคชัน

- ช่วงความหนืดกว้าง - ตรวจสอบกระบวนการทั้งหมด

- การวัดซ้ำได้ทั้งในของเหลวของนิวตันและที่ไม่ใช่ของนิวตัน, เฟสเดียวและของเหลวหลายเฟส

- ปิดผนึกอย่างแน่นหนาชิ้นส่วนสแตนเลส 316L ทั้งหมดที่เปียกชื้น

- สร้างขึ้นในการวัดอุณหภูมิของของไหล

- ฟอร์มแฟคเตอร์ขนาดกะทัดรัดสำหรับการติดตั้งง่ายในสายการผลิตที่มีอยู่

- ทำความสะอาดง่ายไม่ต้องดูแลรักษาหรือกำหนดค่าใหม่

- เครื่องมือเดียวสำหรับการวัดความหนาแน่นของกระบวนการความหนืดและอุณหภูมิ

- การวัดซ้ำในของเหลวนิวตันและที่ไม่ใช่นิวตันทั้งแบบเฟสเดียวและแบบหลายเฟส

- โครงสร้างโลหะทั้งหมด (316L สแตนเลส)

- สร้างขึ้นในการวัดอุณหภูมิของของไหล

- ฟอร์มแฟคเตอร์ขนาดกะทัดรัดสำหรับการติดตั้งอย่างง่ายในท่อที่มีอยู่

- ทำความสะอาดง่ายไม่ต้องดูแลรักษาหรือกำหนดค่าใหม่