ข้อบกพร่องในการเคลือบเคลือบเกิดจากการแปรผันของการเคลือบทำให้เกิดความแตกต่างของสี การเปลี่ยนแปลงความหนาของเคลือบ รอยแตก มอนิทoring และการควบคุมความหนืดทำให้ข้อบกพร่องลดลงอย่างมาก ประโยชน์หลักของระบบอัตโนมัติการจัดการความหนาแน่น/ความหนืดของเคลือบ:

- การเตรียมการเคลือบอัตโนมัติที่สมบูรณ์

- ระบบอัตโนมัติของการให้อาหารเคลือบ

- เพิ่มผลผลิตด้วยระบบอัตโนมัติ

- หลีกเลี่ยงการสูญเสียการเคลือบและการแปรผันของโทนสี

- ขจัดข้อผิดพลาดของมนุษย์

- การปรับปรุงคุณภาพในผลิตภัณฑ์ขั้นสุดท้าย

- ใช้เคลือบในปริมาณที่สม่ำเสมอและลดข้อบกพร่องที่เกี่ยวข้องกับความแปรผันของความหนืด

บทนำ

ในช่วงไม่กี่ปีที่ผ่านมา อุตสาหกรรมกระเบื้องเซรามิกมีการเปลี่ยนแปลงอย่างมาก สำหรับวัสดุเหล่านี้ กระบวนการผลิตเป็นนวัตกรรมขั้นสูง ด้วยกระบวนการผลิตแบบอัตโนมัติเต็มรูปแบบที่ให้คุณภาพและผลผลิตสูง

ที่มา: การพัฒนาระบบกระจกที่ไม่ไวต่อการเปลี่ยนแปลงของความหนืดของเคลือบ, G. Mallol et. อัล

ผู้ผลิตกระเบื้องเซรามิกพบข้อบกพร่องทั่วไปในกระบวนการผลิตซึ่งส่งผลเสียต่อคุณภาพของผลิตภัณฑ์ขั้นสุดท้าย กล่าวคือ กระเบื้องในรุ่นเดียวกันขาดความสม่ำเสมอของสี จากการศึกษาหลายชิ้น ข้อบกพร่องนี้เกิดขึ้นได้สองวิธี: ประการแรก เนื่องจากความไม่สอดคล้องกันในธรรมชาติของวัสดุที่ใช้ในการตกแต่ง (ร่างกาย เอนโกบส์ เคลือบ หมึกพิมพ์ ฯลฯ) และประการที่สอง โดยการประมวลผลที่ไม่เหมาะสม โดยเฉพาะอย่างยิ่งในการใช้งาน ของเอนโกบและสารเคลือบ เช่นเดียวกับในกระบวนการตกแต่งและการเผา

การใช้งาน

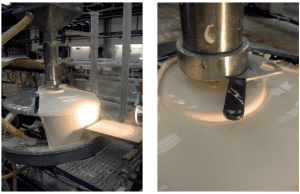

ระบบการป้อนแบบเบลล์เกลซปัจจุบันส่วนใหญ่ใช้ท่อโลหะภายในซึ่งเคลือบถูกป้อนโดยใช้ระบบสูบน้ำผ่านด้านบน จนถึงความสูงคงที่ผ่านระบบล้น ระบบน้ำล้นอาจมีหลายรูปแบบขึ้นอยู่กับผู้ผลิต ปากเป่าทรงกรวยที่ถูกตัดปลายที่ด้านล่างของท่อนี้ติดตั้งวาล์วที่ช่วยให้สามารถควบคุมปริมาณการเคลือบที่ติดเข้ากับกระดิ่งได้ด้วยตนเอง ซึ่งจะเป็นการปรับปริมาณการเคลือบที่ใช้กับกระเบื้อง ในบริเวณใกล้เคียงของวาล์วมีส่วนท่อตรงซึ่งมีเส้นผ่านศูนย์กลางตรงกับเส้นผ่านศูนย์กลางทางออกของวาล์วและที่ปลายอีกด้านของท่อนั้นเป็นหัวฉีดที่มีเส้นผ่านศูนย์กลางคงที่ซึ่งระบบกันสะเทือนแบบเคลือบจะไหลเข้าสู่ระฆัง

ที่มา: Maincer

ที่มา: SMAC

ความหนืดในการทำกระจก

โดยทั่วไปแล้วจะเข้าใจในเซรามิกส์ว่าความหนืดหมายถึงระดับความลื่นไหลของสารละลาย สารแขวนลอย หรือการเจือจาง (เช่น ใช้ 'เฉือน' เมื่อพูดถึงความหนืด ในขณะที่วิศวกรเข้าใจว่าความหนืดเป็นชั้นของโมเลกุลหรืออนุภาคที่มีการเสียดสีซึ่งกันและกัน ). แนวความคิดตรงข้ามของความลื่นไหลคือความหนืด ของเหลวข้นหนืดไม่มีความลื่นไหลจึงมีความหนา ความหนืดวัดโดยเครื่องมือในห้องปฏิบัติการที่เรียกว่า viscometers ซึ่งให้ผลลัพธ์ในหน่วยที่เรียกว่า poise ยิ่งจำนวนท่วงท่าสูง สารละลายยิ่งหนืด

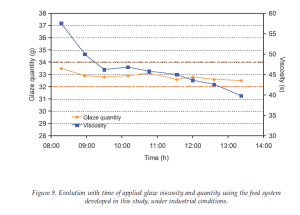

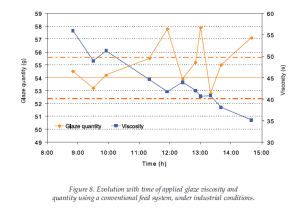

การเปลี่ยนแปลงของสี การเปลี่ยนแปลงความหนาของชั้นเคลือบ และรอยแตกร้าว ล้วนมีสาเหตุมาจากการเปลี่ยนแปลงของกระจก มอนิทoring และการควบคุมความหนืดจะช่วยลดข้อบกพร่องได้อย่างมาก การขาดความสม่ำเสมอของสีระหว่างกระเบื้องมักเป็นผลมาจากการเปลี่ยนแปลงของอัตราการไหลของระบบป้อนเคลือบแบบเดิมสำหรับการใช้งานแบบระฆัง เนื่องจากการเปลี่ยนแปลงในความหนืดของการเคลือบที่มีอยู่ในถังกวนและสูบน้ำ การเปลี่ยนแปลงของความหนืดเหล่านี้ ซึ่งส่วนใหญ่เกิดจากการเปลี่ยนแปลงของอุณหภูมิในการเคลือบ ทำให้เกิดการเปลี่ยนแปลงที่สำคัญในปริมาณของการเคลือบที่ใช้กับกระเบื้องเซรามิก ซึ่งอาจนำไปสู่ความแตกต่างของสีได้ ดังที่แสดงด้านล่าง การเปลี่ยนแปลงของความหนืดของเคลือบทำให้เกิดการเปลี่ยนแปลงของอัตราการไหลที่ปล่อยออกมา เนื่องจากความแปรผันของการสูญเสียพลังงานกลที่มันประสบเมื่อไหลผ่านตัวป้อน

ที่มา: https://www.lifeofanarchitect.com/how-ceramic-tile-is-made/

ฟองอากาศและรูเข็ม

ระหว่างและหลังการยิง ฟองสบู่จะปรากฎอยู่ในสารเคลือบเสมอ อย่างไรก็ตาม หากฟองอากาศมีขนาดใหญ่เกินไปและไม่แข็งตัวในระหว่างการเผา ฟองสบู่จะปรากฏเป็นข้อบกพร่องบนพื้นผิวเคลือบ

ในทางกลับกัน รูเข็มเกิดจากก๊าซจากร่างกาย ซึ่งทำให้เกิดรูขนาดใหญ่ขึ้นเมื่อสารเคลือบไม่เป็นของเหลวเพียงพอที่จะ "รักษา"

ความหนาของชั้นเคลือบที่เหมาะสมสามารถลดขนาดของฟองอากาศที่เดินทางผ่านชั้นเคลือบได้ จากนั้น การปรับความหนืดของสารเคลือบที่หลอมละลายสามารถช่วยได้ด้วยวิธีใดวิธีหนึ่งต่อไปนี้

- ความหนืดสูงขึ้น: ฟองอากาศอยู่ใต้พื้นผิวเคลือบ

- ความหนืดต่ำมาก: ฟองอากาศเคลื่อนที่อย่างรวดเร็วผ่านการเคลือบ

ลักยิ้ม

ข้อบกพร่องของเปลือกส้มเกิดขึ้นเมื่อฟองอากาศไม่สามารถหลุดออกจากผิวเคลือบได้เนื่องจากแรงตึงผิวและความหนืดสูงและยังคงอยู่ใต้ผิวเคลือบ การทำความเย็นจะทำให้ฟองอากาศหดตัว ทิ้งความหดหู่ใจไว้บนผิวเคลือบ

ความเวิ้งว้าง

พื้นผิวเคลือบที่มีคลื่นมักเกิดจากสารเคลือบหลอมเหลวที่มีความหนืดสูง ซึ่งไม่สามารถขยายตัวได้ในระหว่างการเผา โดยปกติ วิธีแรกคือการเพิ่มอุณหภูมิหรือเวลาในการแช่ในเตาเผา แต่ดินขาวก็มีความสำคัญเช่นกัน ดินขาวที่ละเอียดยิ่งทำให้พื้นผิวเรียบขึ้น

วิธีการควบคุมความหนืดในปัจจุบัน

วิธีการควบคุมที่ใช้ในการแก้ไขความผันแปรของอัตราการไหลของสารเคลือบประกอบด้วยการวัดแบบแมนนวลเป็นประจำ (ทุกครึ่งชั่วโมง ในกรณีที่ดีที่สุด) ของไวยากรณ์ที่ใช้กับแผ่นควบคุมโลหะที่ทำขึ้นเพื่อข้ามม่านเคลือบที่สร้างขึ้นโดย กริ่ง เพื่อที่ว่าเมื่อปริมาณการเคลือบที่วัดได้ออกจากค่าที่ตั้งไว้ล่วงหน้า ผู้ปฏิบัติงานจะปรับวาล์วเพื่อเพิ่มหรือลดอัตราการไหลของสารเคลือบ

วิธีการทำงานนี้เนื่องจากเป็นระยะๆ ไม่สามารถรับประกันการใช้สารเคลือบในปริมาณที่สม่ำเสมอ และนำไปสู่ข้อบกพร่องที่เกี่ยวข้องกับการขาดความสม่ำเสมอของสีในผลิตภัณฑ์ขั้นสุดท้าย

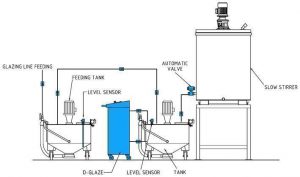

ตัวอย่าง: วิธีจัดการความหนืดและความหนาแน่นในเครื่องเคลือบทั่วไป

เครื่องผสมเริ่มต้นด้วยพรีเคอร์เซอร์ความหนาแน่นสูง ซึ่งมักจะมีความหนาแน่นสูงที่ 1.9-2.1 ก./ซีซี มีเครื่องผสมและวาล์วสำหรับควบคุมการป้อนต่างๆ บ่อยครั้งที่วัดความหนาแน่นด้วยตนเองหรือใช้เซ็นเซอร์อินไลน์ แต่ความหนืดมักวัดด้วยถ้วยเนื่องจากไม่มีเซ็นเซอร์ที่เชื่อถือได้ซึ่งให้การวัดซ้ำได้

จากนั้นเครื่องผสมจะเติมสารเติมแต่ง น้ำ และแร่ธาตุเพื่อให้ได้ความหนาแน่นและความหนืดที่เหมาะสม ความหนาแน่นในการใช้งานทั่วไปอยู่ที่ประมาณ 1.3 ถึง 1.6 g/cc ความหนืดคือสิ่งที่ผู้ปฏิบัติงานใช้กับถ้วย ford 4mm จนถึงตอนนี้

เกลซเป็นของเหลวที่ซับซ้อนมาก ซึ่งตัวปรับความหนืดที่ใช้มักมีอายุที่แน่นอน พวกเขาสามารถเปลี่ยนแปลงความหนืดได้อย่างมากภายในไม่กี่ชั่วโมงในขณะที่ความหนาแน่นยังคงเท่าเดิม ซึ่งหมายความว่าการเคลือบสามารถเปลี่ยนจากการใช้ได้ดีสมบูรณ์แบบไปจนถึงใช้ไม่ได้ ซึ่งหมายความว่าจำเป็นต้องมีการควบคุม/ตรวจสอบความหนืดที่เหมาะสมoring มีความสำคัญยิ่งกว่านั้นอีก ส่วนประกอบหนึ่งของการเคลือบคือกาวซึ่งทำให้เกิดการเปลี่ยนแปลงความหนืดครั้งใหญ่

ที่มา: การพัฒนาระบบกระจกที่ไม่ไวต่อการเปลี่ยนแปลงของความหนืดของเคลือบ, G. Mallol et. อัล

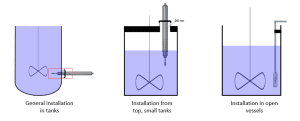

เซ็นเซอร์แบบอินไลน์สำหรับการรวมเข้ากับระบบการเตรียมและการเคลือบเคลือบได้ง่าย

Rheonics เซ็นเซอร์เป็นระบบอัตโนมัติแบบพลักแอนด์เพลย์ เครื่องวัดความหนืดแบบอินไลน์สามารถติดตั้งได้ในถังหรือท่อใดๆ ก็ตามที่มีการติดตั้งแบบเรียบง่าย ขั้นตอนการติดตั้งเซ็นเซอร์และเริ่มดูการวัดความหนืดแบบเรียลไทม์ใช้เวลาไม่ถึง 30 นาที Rheonics เซ็นเซอร์มีการวัดอุณหภูมิในตัว ช่วยให้สามารถตรวจสอบทั้งความหนืดและอุณหภูมิของส่วนผสมของสารละลายในทุกขั้นตอนเช่นกัน ตั้งแต่การผสมไปจนถึงการเคลือบ การอ่านค่าความหนืดสามารถชดเชยอุณหภูมิได้ ซึ่งจำเป็นต่อการรับประกันการผลิตที่สม่ำเสมอผ่านการเปลี่ยนแปลงของอุณหภูมิในแต่ละวันและตามฤดูกาลโดยทั่วไป

การติดตั้งในถัง

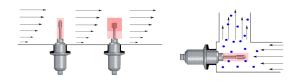

การติดตั้งในท่อ

เครื่องวัดความหนืดถูกห่อหุ้มอย่างผนึกแน่นและไม่ไวต่อสัญญาณรบกวนจากภายนอก ดังนั้นประสิทธิภาพจึงไม่ได้รับผลกระทบจากความปั่นป่วนและความไม่เท่ากันของของเหลว การวัดความหนืดออนไลน์อัตโนมัติผ่าน SRV หรือ SRD ขจัดความผันแปรของการเก็บตัวอย่างและเทคนิคในห้องปฏิบัติการ เซ็นเซอร์ถูกติดตั้งในถังผสม/เคลือบ เพื่อวัดความหนืดของระบบตามสูตรอย่างต่อเนื่อง (และความหนาแน่นในกรณีของ SRD) ความสม่ำเสมอของของเหลวเคลือบเซรามิกเกิดขึ้นได้ด้วยระบบอัตโนมัติของระบบการจ่ายสารผ่านตัวควบคุมกระบวนการตามความหนืดแบบเรียลไทม์และการวัดอุณหภูมิ

ในระหว่างขั้นตอนการเตรียมสารละลายก่อนการเคลือบ (และแม้กระทั่งระหว่างการเคลือบโดยการจุ่ม) สามารถตรวจสอบกระบวนการผสมได้ด้วย Rheonics เซ็นเซอร์ซึ่งสามารถตรวจสอบได้ว่าปริมาณของแข็งและความเป็นเนื้อเดียวกัน (ความเสถียร) มีความเหมาะสมหรือไม่ โดยไม่ต้องกังวลกับปัจจัยมากมายที่อาจส่งผลกระทบต่อสิ่งเหล่านี้ การจัดการความหนืดแบบอินไลน์ด้วย Rheonics เซ็นเซอร์สามารถช่วยบรรเทาปัญหาที่พบบ่อยที่สุด เช่น ความแตกต่างของสี การเปลี่ยนแปลงความหนาของชั้นเคลือบ รอยแตกร้าวที่อาจส่งผลเสียต่อคุณภาพของผลิตภัณฑ์ขั้นสุดท้าย

Rheonics SRV – 3/4” NPT – เซ็นเซอร์วัดความหนืดในกระบวนการอินไลน์

Rheonics SRD – 3/4” NPT – เซ็นเซอร์ความหนาแน่น (และความหนืด) กระบวนการแบบอินไลน์

Rheonics นำเสนอค่าความหนืด ความหนาแน่น และค่า pH แบบสแตนด์อโลนแบบบูรณาการoring และระบบควบคุม ที่ Rheonics สารละลาย Monitoring และระบบควบคุมใช้เครื่องวัดความหนืดแบบอินไลน์และหัววัดค่า pH แบบอินไลน์เพื่อตรวจสอบความหนืดของสารละลาย อุณหภูมิ และ pH แบบเรียลไทม์ วาล์วแก้ไขจะดำเนินการเพื่อเพิ่มปริมาณที่ถูกต้องเพื่อให้แน่ใจว่าสามารถควบคุมลักษณะของสารละลายได้อย่างสมบูรณ์ตลอดกระบวนการผสมและการเคลือบ

Rheonics สารละลาย Monitoring และระบบควบคุมที่ติดตั้งในโรงงาน

ในขณะที่ผู้ผลิตพยายามที่จะปรับตัวให้เข้ากับความต้องการของอุตสาหกรรมได้อย่างคล่องตัวมากขึ้น พวกเขาเข้าใจถึงความจำเป็นในการลงทุนในกิจกรรม R&D และเทคโนโลยีการควบคุมกระบวนการขั้นสูงเพื่อพัฒนาสูตรใหม่ที่มีลักษณะเฉพาะที่ปรับให้เหมาะสม Rheonics เครื่องวัดความหนืดแบบอินไลน์ช่วยให้ผู้ผลิตมีความสามารถในการดำเนินการเคลือบกระจกที่มีคุณภาพสูงสุดและหลากหลาย โดยที่ผู้ปฏิบัติงานมีส่วนร่วมน้อยที่สุดในโรงงาน ซึ่งเป็นข้อได้เปรียบที่สำคัญเหนือทางเลือกการวัดอื่นๆ หรือโซลูชันการควบคุมกระบวนการ ข้อมูลที่จัดทำโดย Rheonics เครื่องวัดความหนืดและโซลูชันแบบครบวงจรช่วยเร่งการเรียนรู้และรองรับการเปลี่ยนแปลงองค์ประกอบของสารละลายบ่อยครั้งมากขึ้น ซึ่งส่งผลให้กระบวนการผลิตมีประสิทธิภาพด้านทรัพยากร ประหยัด และเป็นมิตรกับสิ่งแวดล้อมมากขึ้น การผสมแบบอินไลน์พร้อมการตรวจสอบความหนืดอย่างต่อเนื่องoring โซลูชันช่วยแก้ปัญหาความท้าทายที่สำคัญของกระบวนการผลิตเป็นชุด เช่น ความสูญเสียระหว่างการเปลี่ยนผลิตภัณฑ์ และความไร้ประสิทธิภาพของการจัดการวัสดุในแนวทางตามสูตร รองรับการขยายขนาดการดำเนินงานได้อย่างง่ายดาย

สิทธิประโยชน์สุดพิเศษกับ Rheonics เครื่องวัดความหนืดออนไลน์แบบอินไลน์ SRV และเครื่องวัดความหนาแน่น SRD สำหรับการผสมและการเคลือบเซรามิกเคลือบประกอบด้วย:

- ทำงานได้อย่างแม่นยำในเกือบทุกระบบการเคลือบด้วยองค์ประกอบ / สูตรที่หลากหลาย

- รักษาความหนืดของสารละลายในถังผสมโดยไม่คำนึงถึงความผันผวนของอุณหภูมิและความชื้น สภาพอุปกรณ์ผสม วัสดุพิมพ์ ตัวทำละลาย สูตรหรือองค์ประกอบการจ่าย

- หัวเซนเซอร์ที่ทนทานและปิดสนิท สามารถทำความสะอาดหัววัดเซนเซอร์แบบอินไลน์ด้วยกระบวนการ CIP / SIP มาตรฐานทั้งหมดหรือใช้เศษผ้าเปียกด้วยตนเองโดยไม่จำเป็นต้องถอดชิ้นส่วนหรือปรับเทียบใหม่

- ไม่มีชิ้นส่วนที่เคลื่อนไหวตามอายุหรือเหม็นด้วยตะกอน

- ไม่ไวต่อฝุ่นละออง ไม่มีช่องว่างแคบ ๆ ที่จะเหม็นด้วยอนุภาค

- ชิ้นส่วนเปียกทั้งหมดเป็นสแตนเลส 316L - ไม่มีปัญหาการกัดกร่อน

- ได้รับการรับรองภายใต้ ATEX และ IECEx ว่าปลอดภัยอย่างแท้จริงสำหรับการใช้งานในสภาพแวดล้อมที่เป็นอันตราย

- ช่วงการทำงานที่กว้างและการผสานรวมที่ง่ายดาย – ตัวเลือกอุปกรณ์อิเล็กทรอนิกส์สำหรับเซ็นเซอร์และการสื่อสารทำให้ง่ายต่อการรวมและใช้งาน PLC อุตสาหกรรมและระบบควบคุม

Rheonics การเลือกเครื่องมือ

Rheonics ออกแบบ ผลิต และจำหน่ายนวัตกรรมการตรวจจับของเหลวและการตรวจสอบoring ระบบ ความแม่นยำที่สร้างขึ้นในประเทศสวิสเซอร์แลนด์ Rheonics' เครื่องวัดความหนืดและเครื่องวัดความหนาแน่นแบบอินไลน์มีความไวตามที่ต้องการสำหรับการใช้งานและความน่าเชื่อถือที่จำเป็นต่อการอยู่รอดในสภาพแวดล้อมการทำงานที่รุนแรง ผลลัพธ์ที่เสถียร – แม้ภายใต้สภาวะการไหลที่ไม่พึงประสงค์ ไม่มีผลกระทบของแรงดันตกหรืออัตราการไหล ซึ่งเหมาะสมอย่างยิ่งกับการตรวจวัดการควบคุมคุณภาพในห้องปฏิบัติการ ไม่จำเป็นต้องเปลี่ยนส่วนประกอบหรือพารามิเตอร์ใดๆ เพื่อวัดผลแบบเต็มช่วง

ผลิตภัณฑ์ที่แนะนำสำหรับแอปพลิเคชัน

- ช่วงความหนืดกว้าง - ตรวจสอบกระบวนการทั้งหมด

- การวัดซ้ำได้ทั้งในของเหลวของนิวตันและที่ไม่ใช่ของนิวตัน, เฟสเดียวและของเหลวหลายเฟส

- ปิดผนึกอย่างแน่นหนาชิ้นส่วนสแตนเลส 316L ทั้งหมดที่เปียกชื้น

- สร้างขึ้นในการวัดอุณหภูมิของของไหล

- ฟอร์มแฟคเตอร์ขนาดกะทัดรัดสำหรับการติดตั้งง่ายในสายการผลิตที่มีอยู่

- ทำความสะอาดง่ายไม่ต้องดูแลรักษาหรือกำหนดค่าใหม่

- เครื่องมือเดียวสำหรับการวัดความหนาแน่นของกระบวนการความหนืดและอุณหภูมิ

- การวัดซ้ำในของเหลวนิวตันและที่ไม่ใช่นิวตันทั้งแบบเฟสเดียวและแบบหลายเฟส

- โครงสร้างโลหะทั้งหมด (316L สแตนเลส)

- สร้างขึ้นในการวัดอุณหภูมิของของไหล

- ฟอร์มแฟคเตอร์ขนาดกะทัดรัดสำหรับการติดตั้งอย่างง่ายในท่อที่มีอยู่

- ทำความสะอาดง่ายไม่ต้องดูแลรักษาหรือกำหนดค่าใหม่