กระบวนการเปลี่ยนนมเหลวให้เป็นผงแห้งนั้นเกี่ยวข้องกับการกำจัดน้ำส่วนใหญ่ ปริมาณน้ำที่ขจัดออกมากกว่าปริมาณน้ำในผลิตภัณฑ์สำเร็จรูปหลายเท่า การเปลี่ยนแปลงที่สำคัญเกิดขึ้นกับคุณสมบัติ โครงสร้าง และรูปลักษณ์ของอาคารในระหว่างกระบวนการนี้ ผลิตภัณฑ์นมค่อนข้างบอบบาง และคุณภาพของผลิตภัณฑ์อาจได้รับผลกระทบอย่างมากจากปัจจัยต่างๆ เช่น ความร้อนหรือแบคทีเรีย

ความหนืดของนมในขั้นตอนการทำให้เป็นละอองมีผลอย่างมากต่อลักษณะของนมผงที่ได้ viscometer ที่ติดตั้งที่จุดก่อนการพ่นละออง ช่วยให้ควบคุมกระบวนการทำให้เป็นละอองได้ดีขึ้นอย่างเห็นได้ชัด ส่งผลให้สิ้นเปลืองน้อยลง ใช้พลังงานน้อยลง และควบคุมเนื้อสัมผัสของผลิตภัณฑ์ได้ดียิ่งขึ้น ความหนาแน่นรวม และปริมาณความชื้น

การใช้งาน

นมผงหรือที่เรียกว่านมแห้งเป็นผลิตภัณฑ์นมที่ทำโดยการทำให้นมเหลวผ่านกระบวนการทำให้แห้งหลายขั้นตอนจนเป็นผง

นมแห้งนำไปใช้ได้หลายอย่าง เช่น

- การผสมผสานของนมและผลิตภัณฑ์นม

- ในอุตสาหกรรมเบเกอรี่เพื่อเพิ่มปริมาณขนมปังและปรับปรุงความสามารถในการจับน้ำ ขนมปังจะคงความสดได้นานขึ้น

- ใช้แทนไข่ในขนมปังและขนมอบ

- ผลิตช็อกโกแลตนมในอุตสาหกรรมช็อกโกแลต

- ผลิตไส้กรอกและอาหารสำเร็จรูปประเภทต่างๆ ในอุตสาหกรรมอาหารและการค้าขายอาหาร

- ในอาหารเด็ก: นมผงสำหรับเด็ก

- การผลิตไอศกรีม

- อาหารสัตว์ เครื่องเร่งการเจริญเติบโตของลูกวัว

- ขนมอบ ของว่าง และซุป

- การขยายนมชีส (ใส่ผงลงในนมสดในท้องถิ่นเพื่อเพิ่มผลผลิตของชีส)

- ของหวานจากนม

- การใช้งานของผู้บริโภคโดยตรง (การสร้างบ้านใหม่)

- สูตรสำหรับทารก

- ผลิตภัณฑ์เสริมอาหารสำหรับผู้ทุพพลภาพ นักกีฬา โรงพยาบาล ฯลฯ

- Recombined “สด”, UHT, ระเหยและนมข้นหวาน

- ชีสรีคอมไบน์ ส่วนใหญ่ "นุ่ม" หรือ "สด"

- กาแฟรีคอมไบน์และวิปปิ้งครีม

- โยเกิร์ตคืนรูปและผลิตภัณฑ์หมักอื่นๆ

นมแห้งเป็นผลิตภัณฑ์นมที่ผลิตขึ้นโดยการระเหยนมให้เป็นวัสดุแห้ง จุดประสงค์หนึ่งของการอบแห้งนมคือการเก็บรักษาไว้ นมผงมีอายุการเก็บรักษานานกว่านมเหลวมากและไม่จำเป็นต้องแช่เย็นเนื่องจากมีความชื้นต่ำ จุดประสงค์อีกประการหนึ่งคือเพื่อลดปริมาณสินค้าลงเพื่อความประหยัดในการคมนาคมขนส่ง นมผงและผลิตภัณฑ์จากนม ได้แก่ ผลิตภัณฑ์นมทั้งนมแห้ง นมแห้งไม่มีไขมัน บัตเตอร์มิลค์แห้ง ผลิตภัณฑ์เวย์แห้ง และผลิตภัณฑ์นมผสมแบบแห้ง การใช้งานแต่ละด้านมีความต้องการเฉพาะของนมผง

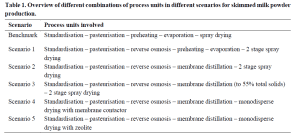

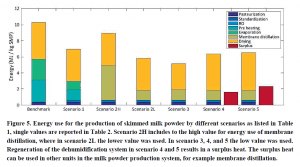

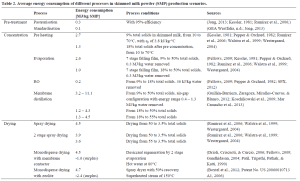

การผลิตนมผงประกอบด้วยกระบวนการให้ความร้อนหลายขั้นตอน ซึ่งใช้พลังงานมาก กระบวนการผลิตในปัจจุบันได้รับการปรับปรุงอย่างมากในช่วงสองสามทศวรรษที่ผ่านมา การใช้เทคโนโลยีนมผงใหม่จะมีความสำคัญ หน่วยกระบวนการต้นน้ำและปลายน้ำจะได้รับอิทธิพลจากการเพิ่มประสิทธิภาพหน่วยกระบวนการเดียว ด้วยเหตุนี้ การพิจารณาห่วงโซ่การผลิตทั้งหมดจึงเป็นสิ่งสำคัญ วัตถุประสงค์ของวิศวกรคือการสร้างรูทีนการเพิ่มประสิทธิภาพที่พิจารณาการใช้พลังงานและน้ำ การประเมินวงจรชีวิต (LCA) และองค์ประกอบทางเศรษฐกิจ ส่งผลให้ห่วงโซ่การผลิตนมผงยั่งยืน

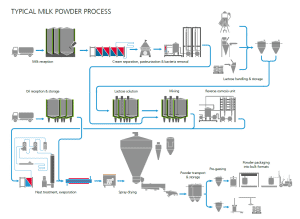

กระบวนการผลิตนมผง

การผลิตนมผงเป็นกระบวนการง่ายๆ ที่สามารถทำได้ในวงกว้าง การกำจัดน้ำอย่างอ่อนโยนด้วยต้นทุนที่ต่ำที่สุดเท่าที่จะเป็นไปได้ภายใต้สภาวะสุขอนามัยที่เข้มงวด ในขณะที่ยังคงคุณสมบัติทางธรรมชาติที่พึงประสงค์ทั้งหมดของนม เช่น สี กลิ่นรส ความสามารถในการละลาย และคุณค่าทางโภชนาการเกี่ยวข้องกับการผลิต

นมทั้งตัว (ฟูลครีม) มีน้ำประมาณร้อยละ 87 นมพร่องมันเนยประกอบด้วยน้ำประมาณ 91 เปอร์เซ็นต์ น้ำจะถูกลบออกจากนมผงในระหว่างกระบวนการผลิตโดยการต้มนมภายใต้แรงดันที่ลดลงที่อุณหภูมิต่ำ กระบวนการที่เรียกว่าการระเหย จากนั้นจึงพ่นนมเข้มข้นที่เป็นละอองลงในอากาศร้อนเพื่อขจัดความชื้นที่เหลืออยู่ ส่งผลให้เกิดผงขึ้น

ขั้นตอนสำคัญในกระบวนการผลิตนมผงคือ:

การแยก

วิธีการผลิตนมผงแบบดั้งเดิมเริ่มต้นด้วยน้ำนมดิบพาสเจอร์ไรส์ที่ได้รับจากโรงงานโคนม และแยกเป็นนมพร่องมันเนยและครีมโดยใช้เครื่องแยกครีมแบบแรงเหวี่ยง

ความร้อนล่วงหน้า

ขั้นตอนต่อไปในกระบวนการคือ “การอุ่นล่วงหน้า” ซึ่งเกี่ยวข้องกับการอุ่นนมที่ได้มาตรฐานจนถึงอุณหภูมิตั้งแต่ 75 ถึง 120 ° C นมจะถูกเก็บไว้ในสถานะนี้ตามระยะเวลาที่กำหนด ซึ่งอาจอยู่ในช่วงตั้งแต่ไม่กี่วินาทีจนถึงหลายวินาที นาที (พาสเจอร์ไรส์: 72 ° C เป็นเวลา 15 วินาที) การอุ่นก่อนทำให้เกิดการควบคุมการเปลี่ยนสภาพของเวย์โปรตีนในนม เช่นเดียวกับการทำลายแบคทีเรีย การหยุดการทำงานของเอ็นไซม์ การผลิตสารต้านอนุมูลอิสระตามธรรมชาติ และการให้ความเสถียรทางความร้อน การอุ่นล่วงหน้าสามารถทำได้โดยอ้อม (ผ่านตัวแลกเปลี่ยนความร้อน) โดยตรง (ผ่านการฉีดไอน้ำหรือการแช่ผลิตภัณฑ์) หรือทั้งสองอย่างรวมกัน เพื่อลดต้นทุนด้านพลังงาน เครื่องทำความร้อนทางอ้อมมักจะใช้ความร้อนเหลือทิ้งจากส่วนอื่นๆ ของกระบวนการ

การระเหย

นมที่อุ่นไว้ก่อนจะเข้มข้นเป็นขั้นๆ หรือ "ผลกระทบ" ในเครื่องระเหย โดยเริ่มจากของแข็งทั้งหมดประมาณ 9.0 เปอร์เซ็นต์สำหรับนมพร่องมันเนย และ 13 เปอร์เซ็นต์สำหรับนมทั้งตัว และเพิ่มปริมาณของแข็งทั้งหมดเป็น 45-52 เปอร์เซ็นต์ ทำได้โดยการต้มนมในแผ่นฟิล์มที่ตกลงมาที่ด้านในของท่อแนวตั้งที่อุณหภูมิต่ำกว่า 72 °C แล้วดึงน้ำออกมาเป็นไอน้ำ จากนั้นไอระเหยนี้ ซึ่งสามารถบีบอัดด้วยเครื่องจักรหรือทางความร้อน จะใช้เพื่อให้ความร้อนแก่นมในผลต่อไปของเครื่องระเหย ซึ่งสามารถทำงานได้ที่ความดันและอุณหภูมิต่ำกว่าผลกระทบก่อนหน้า เพื่อประสิทธิภาพการใช้พลังงานสูงสุด พืชสมัยใหม่สามารถมีผลกระทบได้ถึงเจ็ดประการ ในเครื่องระเหยน้ำสามารถขจัดน้ำในนมได้มากกว่า 85 เปอร์เซ็นต์

ภาพรวมของกระบวนการผลิตขั้นพื้นฐาน | ที่มา: GEA (https://www.gea.com/en/products/dryers-particle-processing/spray-dryers/food-dairy-products/msd-spray-dryer.jsp)

พ่นแห้ง

น้ำนมเข้มข้นจากเครื่องระเหยถูกพ่นให้เป็นละอองบาง ๆ ก่อนนำไปพ่นให้แห้ง ทำได้โดยใช้เครื่องฉีดน้ำแบบจานหมุนหรือหัวฉีดแรงดันสูงหลายชุดภายในห้องอบแห้งขนาดใหญ่โดยใช้ลมร้อน (สูงถึง 200 °C) การระเหยจะทำให้หยดน้ำนมเย็นลง และนมจะไม่มีวันไปถึงอุณหภูมิของอากาศ ก่อนการทำให้เป็นละออง สามารถให้ความร้อนเข้มข้นเพื่อลดความหนืดและเพิ่มพลังงานสำหรับการทำให้แห้ง น้ำที่เหลือส่วนใหญ่ระเหยไปในห้องทำแห้ง ทำให้เหลือผงละเอียดที่มีความชื้นประมาณ 6% และขนาดอนุภาคเฉลี่ยโดยทั่วไปจะมีเส้นผ่านศูนย์กลาง 0.1 มม. การทำให้แห้งขั้นสุดท้ายหรือแบบ "ทุติยภูมิ" เกิดขึ้นในฟลูอิดเบดหรือชุดของเบดดังกล่าว ซึ่งลมร้อนพัดผ่านชั้นของผงฟลูอิไดซ์ไดซ์ โดยเอาน้ำออกให้มีความชื้น 2-4 เปอร์เซ็นต์

ที่มา: GEA

บรรจุภัณฑ์และการเก็บรักษา

นมผงมีความคงตัวมากกว่านมสดมาก แต่ต้องได้รับการปกป้องจากความชื้น อากาศ แสง และความร้อนเพื่อรักษาคุณภาพและอายุการเก็บรักษา นมผงดูดซับความชื้นจากอากาศได้ง่าย ส่งผลให้คุณภาพเสื่อมลงอย่างรวดเร็ว และจับเป็นก้อนหรือจับเป็นก้อน

ไขมันใน WMP สามารถทำปฏิกิริยากับออกซิเจนในอากาศเพื่อสร้างรสชาติ โดยเฉพาะอย่างยิ่งที่อุณหภูมิการจัดเก็บที่สูงขึ้น (> 30 °C) เช่นที่พบในละติจูดที่ต่ำกว่าของเขตร้อน นมผงบรรจุในถุงพลาสติกเรียงรายหลายชั้น (25 กก.) หรือถังขยะขนาดใหญ่ (600 กก.)

วิดีโอสั้น ๆ ที่แสดงกระบวนการผลิตนมผง (ที่มา: GEA Group):

การพิจารณาด้านพลังงานและสิ่งแวดล้อม

มีการใช้พลังงานจำนวนมากในกระบวนการกำจัดน้ำ ดังนั้นพืชที่พัฒนาขึ้นในช่วงหลายปีที่ผ่านมาจึงมีประสิทธิภาพด้านพลังงานมากขึ้น เครื่องระเหยมีประสิทธิภาพด้านพลังงานมากกว่าเครื่องทำให้แห้ง โดยใช้ไอน้ำเพียงเศษเสี้ยวของกิโลกรัม (หรือเทียบเท่าพลังงาน) ต่อน้ำหนึ่งกิโลกรัมที่ขจัดออก

กระบวนการทำให้แห้งมีส่วนสำคัญของการใช้พลังงานโดยรวม

ในทางกลับกัน เครื่องอบผ้าใช้ไอน้ำหลายกิโลกรัม (หรือเทียบเท่าไอน้ำ) ต่อกิโลกรัมของน้ำที่ระเหย การเป่าแห้งด้วยสเปรย์สามารถขจัดน้ำที่เหลือจำนวนมากได้อย่างหมดจดและรวดเร็ว แต่เครื่องพ่นแห้งแบบพ่นฝอยจะต้องเป็นที่อยู่อาศัยระยะสั้น ดังนั้นจึงใช้ฟลูอิดเบดสำหรับขั้นตอนสุดท้ายของการทำให้แห้ง ผงจะคงอยู่เป็นเวลาหลายนาทีในฟลูอิดเบดเพื่อให้มีเวลาเอาน้ำสุดท้ายออก เป็นเรื่องปกติที่โรงงานผลิตนมผงจะมีขนาดใหญ่มาก มีเพียงไม่กี่แห่ง และตั้งอยู่ในพื้นที่ชนบท พืชที่ทันสมัยและมีการจัดการที่ดีมีผลกระทบต่อสิ่งแวดล้อมค่อนข้างน้อย ความต้องการพลังงานของพวกเขาอยู่ในระดับปานกลาง เนื่องจากเป็นการเผาถ่านหินหรือก๊าซและใช้ไฟฟ้าในปริมาณมาก การใช้พลังงานอยู่ภายใต้แรงกดดันทางเศรษฐกิจที่แข็งแกร่งให้ลดลง แต่การปรับปรุงครั้งใหญ่ไม่น่าจะเกิดขึ้นได้

ต้องทำความสะอาดไซโล เครื่องแยกครีม เครื่องระเหย และอุปกรณ์ที่เกี่ยวข้องทุกวัน ในขณะที่เครื่องอบผ้าจำเป็นต้องทำความสะอาดเป็นครั้งคราวเท่านั้น โซเดียมไฮดรอกไซด์และกรดไนตริกถูกใช้เป็นสารทำความสะอาด ต้องใช้วิธีการกำจัดที่เหมาะสมกับน้ำยาทำความสะอาดที่ใช้แล้ว ฝุ่นผงนมสามารถถูกปล่อยออกสู่สิ่งแวดล้อมในท้องถิ่นเมื่อโรงงานทำงานผิดปกติ แต่สิ่งนี้เกิดขึ้นได้ยาก

ที่มา: Moejes, SN (2019) การออกแบบห่วงโซ่การผลิตนมผงใหม่: การประเมินนวัตกรรมทางเทคโนโลยี. มหาวิทยาลัยวาเกนนิงเงน. https://doi.org/10.18174/498246

ค่าของการวัดความหนืดในขั้นตอนการทำแห้งแบบพ่นฝอยของการผลิตนมผง

การทำให้แห้งเป็นกระบวนการถ่ายเทมวลซึ่งประกอบด้วยการกำจัดน้ำหรือตัวทำละลายอื่นโดยการระเหยจากของแข็ง ของเหลวข้น หรือของเหลว กระบวนการนี้มักใช้เป็นขั้นตอนการผลิตขั้นสุดท้ายก่อนขายหรือบรรจุผลิตภัณฑ์ มักเกี่ยวข้องกับแหล่งความร้อนและตัวกลางในการขจัดไอที่เกิดจากกระบวนการ ในผลิตภัณฑ์ชีวภาพ เช่น อาหาร ธัญพืช และยา ตัวทำละลายที่จะกำจัดออกจะเป็นน้ำที่แทบไม่เปลี่ยนแปลง

กระบวนการนี้ใช้กันอย่างแพร่หลายในอุตสาหกรรมอาหารและเคมีภัณฑ์สำหรับการผลิตผลิตภัณฑ์ที่หลากหลาย เช่น อาหารสำหรับทารก กาแฟ ซุปผสม และสีย้อม ประสิทธิภาพของการทำให้แห้งนั้นพิจารณาจากระดับของการทำให้เป็นละอองเป็นส่วนใหญ่ ซึ่งเป็นสัดส่วนโดยตรงกับความหนืดของสารละลายป้อน การควบคุมความหนืดของนมเข้มข้นและปริมาณของแข็งทั้งหมด (TS) ก่อนการพ่นแห้งแบบพ่นฝอยสามารถปรับปรุงการผลิตส่วนผสมของนมได้

ดังนั้น ความหนืดของนมในขั้นตอนการทำให้เป็นละอองจึงมีผลกระทบอย่างมากต่อลักษณะของนมผงที่ได้ viscometer ที่ติดตั้งที่จุดก่อนการพ่นละออง ช่วยให้ควบคุมกระบวนการทำให้เป็นละอองได้ดีขึ้นอย่างเห็นได้ชัด ส่งผลให้สิ้นเปลืองน้อยลง ใช้พลังงานน้อยลง และควบคุมเนื้อสัมผัสของผลิตภัณฑ์ได้ดียิ่งขึ้น ความหนาแน่นรวม และปริมาณความชื้น

ผลที่ตามมาของการจัดการความหนืดที่ไม่เพียงพอในระหว่างการทำแห้งแบบพ่นฝอย

มักเป็นเพราะความซับซ้อนของสูตร เวลาในการพัฒนา และต้นทุนในการพัฒนาที่ทำให้การพ่นแห้งในรูปแบบผงไม่มีประสิทธิภาพ ความล้มเหลวของพารามิเตอร์ความหนืดระหว่างการพ่นแห้งแบบพ่นฝอยส่งผลต่อประสิทธิภาพการผลิตในรูปแบบต่างๆ ได้แก่:

- คุณภาพของผลิตภัณฑ์ขั้นสุดท้ายไม่เสถียร: ปัญหาความสม่ำเสมอ การเปลี่ยนแปลงของส่วนผสม สารสกัดแห้งที่ไม่ดี

- ความชื้นไม่เป็นไปตามข้อกำหนด

- สูญเสียคุณค่าทางโภชนาการ

- รสชาติน้อยหรือแย่

- ชุดหมุดย้ำ

- อายุการเก็บรักษาสั้น

- ความไร้ประสิทธิภาพในกระบวนการผลิต: การสูญเสียผลผลิตและผลกำไร

- การสูญเสียพลังงาน: หอทำแห้งใช้พลังงานเป็นจำนวนมากและเพิ่มต้นทุนค่าโสหุ้ย

การวัดความหนืดของนมเข้มข้นเป็นสิ่งที่ท้าทายเนื่องจากคุณสมบัติที่ไม่ใช่ของนิวตัน ของแข็งและก๊าซแขวนลอย การแปรรูปหนัก (ความดัน การสั่นสะเทือน การปนเปื้อน) และขั้นตอนการทำความสะอาด

ความท้าทายในการวัดผล

เนื่องจากคุณสมบัติการไหลแบบไม่ใช่นิวโทเนียน ลักษณะการเสื่อมสภาพตามอายุ และการมีอยู่ของของแข็งและก๊าซแขวนลอย การวัดความหนืดของนมเข้มข้นจึงเป็นงานที่ยาก การสัมผัสกับสภาวะของกระบวนการที่ไม่เป็นมิตร เช่น การสั่นสะท้านของโรงงาน ความเปรอะเปื้อน สารทำความสะอาด ฝุ่น และอื่นๆ นำเสนอความท้าทายเพิ่มเติมในการออกแบบโพรบออนไลน์ในโรงงานแปรรูปอาหาร

เครื่องวัดความหนืดในห้องปฏิบัติการจำนวนมากที่มีอยู่ในปัจจุบันมีข้อจำกัด กล่าวคือ การวัดใช้เวลานาน ไม่เหมาะสำหรับการตรวจวัดแบบเรียลไทม์ที่รวดเร็วoring มีความหนืดเข้มข้น และอาจไม่เหมาะสำหรับการจำแนกลักษณะตัวอย่างที่มีคุณสมบัติรีโอโลจีที่ซับซ้อน (เช่น วัสดุที่ขึ้นกับเวลา อุณหภูมิ และแรงเฉือน) การวิจัยโดยใช้เครื่องวัดความหนืดแบบหมุนแสดงให้เห็นว่าเครื่องวัดความหนืดแบบหลังมีข้อจำกัดบางประการในบริบทของการแปรรูปนม ซึ่งส่วนหนึ่งอธิบายถึงการดูดซึมที่ไม่ดีในโรงงานนมผง ข้อจำกัดบางประการของเครื่องวัดความหนืดแบบเดิมสามารถเอาชนะได้ด้วยการวัดความหนืดแบบอินไลน์ที่ตรวจสอบความหนืดของความเข้มข้นแบบเรียลไทม์เพื่อการควบคุมกระบวนการที่ดีขึ้น

ข้อกำหนดจากการตรวจสอบกระบวนการแบบอินไลน์oring อุปกรณ์

เครื่องมือ PAT (เทคโนโลยีการวิเคราะห์กระบวนการ) ในอุดมคติคือเครื่องมืออินไลน์ที่สามารถตรวจสอบและวัดพารามิเตอร์กระบวนการพร้อมกันแบบเรียลไทม์ในขณะที่ทำงานในสภาพแวดล้อมอัตโนมัติระดับสูง เครื่องมือต้องได้รับการออกแบบอย่างถูกสุขลักษณะ และทำงานได้อย่างแข็งแกร่งภายในวงจรกระบวนการทั้งหมด (การผลิตและการทำความสะอาด) การกำหนดคุณสมบัติทางรีโอโลยีแบบอินไลน์ของของเหลวที่กำลังเคลื่อนที่ (เช่น ผลิตภัณฑ์นมเข้มข้น) เป็นหนึ่งในพารามิเตอร์กระบวนการที่เครื่องมือ PAT สามารถเพิ่มมูลค่าที่แท้จริงในแง่ของการเพิ่มประสิทธิภาพการควบคุมกระบวนการ การวัดความหนืดของกระบวนการมีความสำคัญอย่างยิ่งในการตรวจสอบoring และการควบคุมกระบวนการเข้มข้นต่างๆ ในอุตสาหกรรมนม การตรวจสอบอย่างต่อเนื่องoring พฤติกรรมทางรีโอโลจีของของเหลวช่วยให้กระบวนการเกิดประสิทธิภาพสูงสุด เช่น การสูบน้ำ (หลีกเลี่ยงการอุดตันและความล้มเหลวของปั๊ม) การระเหย (จำกัดการเกิดคราบและการกำจัดน้ำสูงสุด) และการทำแห้งแบบพ่นฝอย (หลีกเลี่ยงการเปรอะเปื้อนที่หัวฉีด)

เพื่อรับประกันว่าการวัดใดๆ ที่ได้มานั้นเป็นตัวแทน การออกแบบที่เหมาะสมที่สุดควรอนุญาตให้ทำความสะอาดในสถานที่โดยมีรอยเปื้อนเล็กน้อย เวลาตอบสนองที่รวดเร็ว และการสร้างตัวอย่างใหม่ที่ดี หรือดีกว่านั้นอีก หากไม่มีความต้องการสุ่มตัวอย่าง โพรบต้องเป็นไปตามข้อบังคับด้านสุขอนามัย เช่น การกำจัดจุดบอดที่เชื้อโรคจะแพร่ระบาดได้ เนื่องจากระบบการทำให้เป็นละอองบางระบบใช้หัวฉีดแรงดันสูง เทคนิคการวัดความหนืดที่เหมาะสมที่สุดอาจถูกกำหนดโดยประเภทการทำให้เป็นละออง

การศึกษาพบว่าการสั่นสะเทือนแบบบิดให้ประสิทธิภาพที่ปราศจากปัญหามากที่สุดของระบบที่ได้รับการประเมินสำหรับการตรวจสอบoring ความหนืด ข้อดีได้แก่ มีภูมิต้านทานต่อการสั่นสะเทือนของโรงงานสูง ทำความสะอาดง่าย และต้องการการบำรุงรักษาต่ำ โดยไม่มีชิ้นส่วนที่เคลื่อนไหว

สิ่งสำคัญคือ การตรวจวัดจะไม่ได้รับผลกระทบจากการเปลี่ยนแปลงของอัตราการไหลหรือการมีอยู่ของของแข็งหรือก๊าซแขวนลอย เครื่องวัดความหนืดที่ติดตั้งที่จุดก่อนอะตอมมิกเซอร์ทำให้สามารถควบคุมกระบวนการทำให้เป็นอะตอมได้ดีขึ้นอย่างมาก ซึ่งนำไปสู่การลดการสูญเสีย ลดการใช้พลังงาน และควบคุมเนื้อสัมผัสของผลิตภัณฑ์ ความหนาแน่นรวม และปริมาณความชื้นได้ดีขึ้น ตรวจสอบความหนืดแบบอินไลน์oring ของนมผงช่วยปรับปรุงการผลิตโดยการปรับความเป็นเนื้อเดียวกันของนมขาดน้ำให้เหมาะสม สร้างผลิตภัณฑ์ที่สร้างใหม่อย่างสม่ำเสมอ เพิ่มผลผลิต และลดการสูญเสีย

Rheonics' ข้อได้เปรียบ

ฟอร์มแฟคเตอร์ขนาดกะทัดรัดไม่มีชิ้นส่วนที่เคลื่อนไหวและไม่จำเป็นต้องบำรุงรักษา

Rheonics' SRV และ SRD มีฟอร์มแฟคเตอร์ที่เล็กมากสำหรับการติดตั้ง OEM และชุดติดตั้งเพิ่มเติม ช่วยให้สามารถบูรณาการได้อย่างง่ายดายในทุกกระบวนการ ทำความสะอาดง่ายและไม่ต้องบำรุงรักษาหรือกำหนดค่าใหม่ มีพื้นที่ขนาดเล็กทำให้สามารถติดตั้งแบบอินไลน์ในสายการผลิตใดๆ ได้โดยหลีกเลี่ยงพื้นที่เพิ่มเติมหรือข้อกำหนดของอะแดปเตอร์

ถูกสุขลักษณะการออกแบบที่ถูกสุขลักษณะ

Rheonics SRV และ SRD มีวางจำหน่ายแล้วใน tri-clamp และการเชื่อมต่อ DIN 11851 นอกเหนือจากการเชื่อมต่อกระบวนการแบบกำหนดเอง

ทั้ง SRV และ SRD เป็นไปตามข้อกำหนดการปฏิบัติตามข้อกำหนดการสัมผัสกับอาหารตามข้อกำหนดขององค์การอาหารและยาของสหรัฐอเมริกาและสหภาพยุโรป

ความมั่นคงสูงและไม่ตอบสนองต่อสภาวะการติดตั้ง: การกำหนดค่าใด ๆ ที่เป็นไปได้

Rheonics SRV และ SRD ใช้ตัวสะท้อนเสียงโคแอกเชียลที่ได้รับสิทธิบัตรเฉพาะ โดยที่ปลายทั้งสองด้านของเซ็นเซอร์บิดไปในทิศทางตรงกันข้าม ยกเลิกแรงบิดปฏิกิริยาบนการติดตั้ง และทำให้เซ็นเซอร์ไม่ไวต่อสภาวะการติดตั้งและอัตราการไหลโดยสิ้นเชิง องค์ประกอบเซ็นเซอร์อยู่ในของเหลวโดยตรง โดยไม่มีข้อกำหนดพิเศษเกี่ยวกับที่อยู่อาศัยหรือกรงป้องกัน

การอ่านค่าคุณภาพที่แม่นยำทันที – ภาพรวมระบบที่สมบูรณ์และการควบคุมเชิงคาดการณ์

Rheonics' ซอฟต์แวร์มีประสิทธิภาพ ใช้งานง่าย และสะดวกในการใช้งาน สามารถตรวจสอบของเหลวในกระบวนการแบบเรียลไทม์ได้บน IPC ในตัวหรือคอมพิวเตอร์ภายนอก เซ็นเซอร์หลายตัวที่กระจายอยู่ทั่วโรงงานได้รับการจัดการจากแดชบอร์ดเดียว ไม่มีผลกระทบของแรงดันจากการปั๊มต่อการทำงานของเซ็นเซอร์หรือความแม่นยำในการวัด ไม่มีผลกระทบจากการสั่นสะเทือน

ติดตั้งง่ายและไม่ต้องกำหนดค่าใหม่ / ปรับเทียบใหม่ - ไม่ต้องบำรุงรักษา / ลดจำนวนครั้ง

ในกรณีที่ไม่น่าจะเป็นไปได้ที่เซ็นเซอร์เสียหาย ให้เปลี่ยนเซ็นเซอร์โดยไม่ต้องเปลี่ยนหรือตั้งโปรแกรมอุปกรณ์อิเล็กทรอนิกส์ใหม่ การเปลี่ยนทดแทนทั้งเซ็นเซอร์และอุปกรณ์อิเล็กทรอนิกส์โดยไม่ต้องอัพเดตเฟิร์มแวร์หรือเปลี่ยนแปลงการสอบเทียบ ติดตั้งง่าย. ใช้ได้กับการเชื่อมต่อกระบวนการมาตรฐานและแบบกำหนดเอง เช่น NPT Tri-Clamp, DIN 11851, หน้าแปลน, Varinline และการเชื่อมต่อด้านสุขอนามัยและสุขอนามัยอื่นๆ ไม่มีห้องพิเศษ ถอดออกเพื่อทำความสะอาดหรือตรวจสอบได้อย่างง่ายดาย SRV มีจำหน่ายใน DIN11851 และ tri-clamp การเชื่อมต่อเพื่อให้ติดตั้งและถอดได้ง่าย หัววัด SRV ได้รับการปิดผนึกอย่างแน่นหนาสำหรับ Clean-in-place (CIP) และรองรับการล้างแรงดันสูงด้วยขั้วต่อ IP69K M12

Rheonics เครื่องมือมีโพรบสแตนเลส และสามารถเลือกการเคลือบป้องกันสำหรับสถานการณ์พิเศษได้

การใช้พลังงานต่ำ

แหล่งจ่ายไฟ 24V DC ที่น้อยกว่า 0.1 A กระแสเสมอระหว่างการทำงานปกติ

เวลาตอบสนองที่รวดเร็วและความหนืดชดเชยอุณหภูมิ

ระบบอิเล็กทรอนิกส์ที่รวดเร็วและทนทานเป็นพิเศษ ผสมผสานกับโมเดลการคำนวณที่ครอบคลุม Rheonics อุปกรณ์ที่เร็วที่สุด อเนกประสงค์ และแม่นยำที่สุดในอุตสาหกรรม SRV และ SRD ให้การวัดความหนืดแบบเรียลไทม์ (และความหนาแน่นของ SRD) ทุกวินาที และไม่ได้รับผลกระทบจากการเปลี่ยนแปลงของอัตราการไหล!

ความสามารถในการปฏิบัติงานที่หลากหลาย

Rheonics' เครื่องมือถูกสร้างขึ้นเพื่อทำการวัดในสภาวะที่ท้าทายที่สุด

เอส.อาร์.วี สามารถใช้ได้กับ ช่วงการทำงานที่กว้างที่สุดในตลาดสำหรับเครื่องวัดความหนืดของกระบวนการแบบอินไลน์:

- ช่วงแรงดันสูงถึง 5000 psi

- ช่วงอุณหภูมิตั้งแต่ -40 ถึง 200 ° c

- ช่วงความหนืด: 0.5 cP ถึง 50,000 cP (และสูงกว่า)

SRD: เครื่องดนตรีเดี่ยว, ฟังก์ชั่นสามอย่าง - ความหนืดอุณหภูมิและความหนาแน่น

Rheonics' SRD เป็นผลิตภัณฑ์พิเศษที่มาแทนที่เครื่องมือสามชนิดที่แตกต่างกันสำหรับการวัดความหนืด ความหนาแน่น และอุณหภูมิ ช่วยขจัดความยากในการจัดวางเครื่องมือสามชนิดร่วมกัน และให้การวัดที่แม่นยำและทำซ้ำได้ในสภาวะที่เลวร้ายที่สุด

ทำความสะอาดในสถานที่ (CIP) และการฆ่าเชื้อในสถานที่ (SIP)

SRV (และ SRD) ตรวจสอบการทำความสะอาดท่อของเหลวโดยการตรวจสอบoring ความหนืด (และความหนาแน่น) ของน้ำยาทำความสะอาด/ตัวทำละลายระหว่างขั้นตอนการทำความสะอาด เซ็นเซอร์ตรวจพบสิ่งตกค้างเล็กๆ น้อยๆ ช่วยให้ผู้ปฏิบัติงานตัดสินใจได้ว่าเมื่อใดที่ท่อสะอาด/พอดีตามวัตถุประสงค์ อีกทางหนึ่ง SRV (และ SRD) ให้ข้อมูลแก่ระบบการทำความสะอาดอัตโนมัติเพื่อให้แน่ใจว่ามีการทำความสะอาดเต็มรูปแบบและทำซ้ำได้ระหว่างการทำงาน ดังนั้นจึงรับประกันการปฏิบัติตามมาตรฐานด้านสุขอนามัยของโรงงานผลิตอาหารโดยสมบูรณ์

การออกแบบและเทคโนโลยีเซ็นเซอร์ที่เหนือกว่า

อุปกรณ์อิเล็กทรอนิกส์ที่มีความซับซ้อนและจดสิทธิบัตรแล้วคือสมองของเซ็นเซอร์เหล่านี้ SRV และ SRD มีจำหน่ายพร้อมการเชื่อมต่อกระบวนการมาตรฐานอุตสาหกรรม เช่น ⁄” NPT, DIN 11851, หน้าแปลน และ Tri-clamp ช่วยให้ผู้ปฏิบัติงานเปลี่ยนเซ็นเซอร์อุณหภูมิที่มีอยู่ในสายการผลิตด้วย SRV/SRD โดยให้ข้อมูลของไหลในกระบวนการที่มีคุณค่าสูงและดำเนินการได้ เช่น ความหนืด นอกเหนือจากการวัดอุณหภูมิที่แม่นยำโดยใช้ Pt1000 ในตัว (DIN EN 60751 Class AA, A, B มีจำหน่าย) .

เครื่องใช้ไฟฟ้าที่สร้างขึ้นเพื่อให้เหมาะกับความต้องการของคุณ

มีให้เลือกทั้งในโครงเครื่องส่งและตัวยึดราง DIN แบบฟอร์มขนาดเล็กอุปกรณ์อิเล็กทรอนิกส์ของเซ็นเซอร์ช่วยให้สามารถรวมเข้ากับสายการผลิตและภายในตู้อุปกรณ์ของเครื่องจักรได้อย่างง่ายดาย

ง่ายต่อการรวม

วิธีการสื่อสารแบบอะนาล็อกและดิจิตอลที่ใช้ในอุปกรณ์อิเล็กทรอนิกส์ของเซ็นเซอร์ทำให้การเชื่อมต่อกับ PLC อุตสาหกรรมและระบบควบคุมง่ายและตรงไปตรงมา

ตัวเลือกการสื่อสารอนาล็อกและดิจิตอล

ตัวเลือกการสื่อสารดิจิทัลที่เป็นทางเลือก

การปฏิบัติตามมาตรฐาน ATEX และ IECEx

Rheonics มีเซ็นเซอร์ที่ปลอดภัยอย่างแท้จริงซึ่งได้รับการรับรองโดย ATEX และ IECEx สำหรับใช้ในสภาพแวดล้อมที่เป็นอันตราย เซ็นเซอร์เหล่านี้ปฏิบัติตามข้อกำหนดด้านสุขภาพและความปลอดภัยที่จำเป็นที่เกี่ยวข้องกับการออกแบบและการสร้างอุปกรณ์และระบบป้องกันที่มีจุดประสงค์เพื่อใช้ในบรรยากาศที่อาจเกิดการระเบิด

การรับรองความปลอดภัยภายในและการป้องกันการระเบิดที่จัดขึ้นโดย Rheonics ยังช่วยให้สามารถปรับแต่งเซ็นเซอร์ที่มีอยู่ได้ ช่วยให้ลูกค้าของเราหลีกเลี่ยงเวลาและต้นทุนที่เกี่ยวข้องกับการระบุและทดสอบทางเลือกอื่น สามารถจัดเตรียมเซ็นเซอร์แบบกำหนดเองสำหรับการใช้งานที่ต้องใช้หนึ่งยูนิตจนถึงหลายพันยูนิต โดยมีระยะเวลารอคอยเป็นสัปดาห์เทียบกับเดือน

Rheonics เอส.อาร์.วี & SRD ได้รับการรับรองทั้ง ATEX และ IECEx

การดำเนินงาน

ติดตั้งเซ็นเซอร์ในถังของคุณโดยตรงเพื่อทำการวัดความหนืดและความหนาแน่นแบบเรียลไทม์ ไม่จำเป็นต้องใช้สายบายพาส: เซ็นเซอร์สามารถจุ่มลงในสายได้ อัตราการไหลและการสั่นสะเทือนไม่ส่งผลต่อความเสถียรและความแม่นยำในการวัด ปรับประสิทธิภาพการผสมให้เหมาะสมโดยทำการทดสอบของเหลวซ้ำ ต่อเนื่อง และสม่ำเสมอ

Rheonics การเลือกเครื่องมือ

Rheonics ออกแบบ ผลิต และจำหน่ายนวัตกรรมการตรวจจับของเหลวและการตรวจสอบoring ระบบ ความแม่นยำที่สร้างขึ้นในประเทศสวิสเซอร์แลนด์ Rheonics' เครื่องวัดความหนืดและเครื่องวัดความหนาแน่นแบบอินไลน์มีความไวตามที่ต้องการสำหรับการใช้งานและความน่าเชื่อถือที่จำเป็นต่อการอยู่รอดในสภาพแวดล้อมการทำงานที่รุนแรง ผลลัพธ์ที่เสถียร – แม้ภายใต้สภาวะการไหลที่ไม่พึงประสงค์ ไม่มีผลกระทบของแรงดันตกหรืออัตราการไหล ซึ่งเหมาะสมอย่างยิ่งกับการตรวจวัดการควบคุมคุณภาพในห้องปฏิบัติการ ไม่จำเป็นต้องเปลี่ยนส่วนประกอบหรือพารามิเตอร์ใดๆ เพื่อวัดผลแบบเต็มช่วง

ผลิตภัณฑ์ที่แนะนำสำหรับแอปพลิเคชัน

- ช่วงความหนืดกว้าง - ตรวจสอบกระบวนการทั้งหมด

- การวัดซ้ำได้ทั้งในของเหลวของนิวตันและที่ไม่ใช่ของนิวตัน, เฟสเดียวและของเหลวหลายเฟส

- ปิดผนึกอย่างแน่นหนาชิ้นส่วนสแตนเลส 316L ทั้งหมดที่เปียกชื้น

- สร้างขึ้นในการวัดอุณหภูมิของของไหล

- ฟอร์มแฟคเตอร์ขนาดกะทัดรัดสำหรับการติดตั้งง่ายในสายการผลิตที่มีอยู่

- ทำความสะอาดง่ายไม่ต้องดูแลรักษาหรือกำหนดค่าใหม่

- เครื่องมือเดียวสำหรับการวัดความหนาแน่นของกระบวนการความหนืดและอุณหภูมิ

- การวัดซ้ำในของเหลวนิวตันและที่ไม่ใช่นิวตันทั้งแบบเฟสเดียวและแบบหลายเฟส

- โครงสร้างโลหะทั้งหมด (316L สแตนเลส)

- สร้างขึ้นในการวัดอุณหภูมิของของไหล

- ฟอร์มแฟคเตอร์ขนาดกะทัดรัดสำหรับการติดตั้งอย่างง่ายในท่อที่มีอยู่

- ทำความสะอาดง่ายไม่ต้องดูแลรักษาหรือกำหนดค่าใหม่