มาตรฐานความหนืดในการพิมพ์เฟล็กโซกราฟี

แนวทางใหม่ในการควบคุมตัวแปรที่ใหญ่ที่สุดในการพิมพ์เฟล็กโซและกราเวียร์

บทนำ

ในประวัติศาสตร์ของบริษัทเราได้ใช้เซ็นเซอร์ความหนืดทุกประเภท: การหมุน บอลตก ลูกสูบตก และคลื่นเสียง ความคล้ายคลึงกันระหว่างเซ็นเซอร์เหล่านี้คือทุกเซ็นเซอร์ได้รับการสอบเทียบโดยใช้ถ้วย ในกรณีของเราคือถ้วย DIN ที่มีช่องจ่าย 4 มม. วิธีนี้ใช้ได้ผลดีในตัวมันเอง และเนื่องจากขาดถ้วย DIN 4 ทางเลือกที่ดีกว่า จึงกลายเป็นการวัดมาตรฐานในอุตสาหกรรมเฟล็กโซและกราเวียร์ ในเดือนธันวาคม 2017 เพื่อค้นหาวิธีแก้ปัญหาที่ดีกว่า ฉันได้ติดต่อกับทาง Rheonics SRV เป็นทางเลือกแทนเซ็นเซอร์ที่เราเคยใช้ ซึ่งไม่ถูกต้องเกินไปและทำซ้ำได้ไม่เพียงพอ ในเดือนมกราคม 2018 เราได้เริ่มทดสอบเซ็นเซอร์สองตัวนี้ และในเดือนมิถุนายน 2018 เราได้ติดตั้งสถานีพิมพ์ทั้ง 8 แห่งของแท่นพิมพ์ CI ด้วย Rheonics SRV ปีที่แล้วเราทำการทดสอบมากมาย รวบรวมประสบการณ์และข้อมูลเชิงลึกใหม่ๆ เราได้พัฒนาสูตรในการแปลงหน่วยเซนติพอยซ์หรือ mPaS ซึ่งเป็นหน่วยที่ SRV ส่งไปเป็น DIN Cup เป็นเวลา 4 วินาที เพราะเราคุ้นเคยกับการทำงานกับหน่วยเหล่านี้ หลังจากนั้นไม่กี่เดือน เราก็ตัดสินใจหยุดใช้หน่วย DIN Cup โดยสิ้นเชิง ด้วยเหตุผลที่จะชัดเจนในบทความนี้

เครื่องพิมพ์รุ่นปัจจุบันมีความแม่นยำอย่างยิ่งในแง่ของการปรับ (ในช่วงμm) และมีระบบอัตโนมัติในระดับสูงมากเช่นระบบตรวจสอบ 100% การตั้งค่าการแสดงผลอัตโนมัติอย่างเต็มรูปแบบของม้วน anilox และกระบอกสูบแผ่นควบคุมการลงทะเบียนอัตโนมัติและ การวัดสีสเปกตรัมแบบอินไลน์ อย่างไรก็ตามตัวแปรที่ใหญ่ที่สุดในกระบวนการพิมพ์ความหนืดของหมึกยังคงวัดด้วยหน่วยที่กำหนดด้วยตนเอง! ในหลายกรณีแม้แต่การควบคุมความหนืดอัตโนมัติจะถูกสอบเทียบด้วยถ้วยเนื่องจากผู้ปฏิบัติงานใช้ในการคิดในไม่กี่วินาที ในทางปฏิบัติการสอบเทียบความหนืดมักไม่ทำเพราะใช้เวลานานหรือเพราะถ้วยสกปรกหรือไม่มี

ความหนืดเป็นพารามิเตอร์ที่สำคัญมากในคุณภาพสุดท้ายของงานพิมพ์ หากความหนืดไม่ถูกต้องพฤติกรรมการไหลและความหนาของชั้นหมึกจะแตกต่างกันซึ่งจะนำไปสู่ปัญหาด้านคุณภาพการพิมพ์ นอกจากนี้ความหนืดของหมึกที่ปรับได้ไม่ดีสามารถนำไปสู่การสิ้นเปลืองหมึกมากเกินไป

ความถูกต้อง

ผู้ปฏิบัติงานทุกคนเคยชินกับถ้วยตวงความหนืดบางประเภท การวัดเหล่านี้ไม่เคยเป็นมาตรฐานทั้งหมดและ "เชื่อถือได้" ในช่วงการวัดที่ค่อนข้างแคบโดยมีข้อผิดพลาดมาก (5-10%) ข้อผิดพลาดบางส่วนเกิดจากตัวถ้วยเองส่วนข้อผิดพลาดอื่น ๆ เป็นหน้าที่ของทักษะของผู้ปฏิบัติงาน การวัดไม่สามารถทำซ้ำได้ อุณหภูมิซึ่งมีอิทธิพลอย่างมากต่อความหนืดนั้นควบคุมได้ยาก การปนเปื้อนของถ้วยและความหนาแน่นของหมึกพิมพ์ที่แตกต่างกันมีผลต่อความเร็วในการหมด สิ่งเหล่านี้รวมถึงความสามารถในการทำซ้ำและความแม่นยำในการวัดถ้วย DIN

ในทางปฏิบัติระยะขอบของข้อผิดพลาดอาจสูงถึง 5-10% ซึ่งเป็นแบนด์วิดท์ที่มีความหนืดมาก ตัวอย่างเช่นสำหรับหมึกมีความหนืด 20 วินาทีระยะขอบข้อผิดพลาดระหว่าง 5-10% หมายถึงแบนด์วิดท์ระหว่าง 1 วินาทีถึง 2 วินาที!

ความแม่นยำและการทำซ้ำของ Rheonics SRV เปรียบเทียบกับการวัดถ้วย DIN หรือไม่?

นี่คือข้อความที่ตัดตอนมาจากไฟล์ Rheonics เอกสารข้อมูลจำเพาะ SRV:

| ช่วงความหนืด | 0.4 ถึง 250,000+ cP |

| ความแม่นยำความหนืด | 5% ของการอ่าน (มาตรฐาน) มีความแม่นยำ 1% และสูงกว่า |

| การทำสำเนาได้ | ดีกว่า 1% ของการอ่าน |

| อุณหภูมิ | Pt1000 (ดิน EN 60751) |

| กระบวนการของของไหลอุณหภูมิ | -40 สูงถึง 300 ° C (575 ° F) |

| อุณหภูมิโดยรอบ | -40 สูงถึง 150 ° c |

| ช่วงความดัน | สูงถึง 7,500 psi (500 บาร์) |

การทำงานของเซ็นเซอร์จะขึ้นอยู่กับองค์ประกอบที่สั่นซึ่งฝังอยู่ในของเหลว และเสียงสะท้อนจะถูกทำให้หมาด ๆ ด้วยความหนืดของของเหลว ที่ Rheonics SRV แตกต่างจากเซนเซอร์แบบสั่นอื่นๆ ตรงที่ตัวสะท้อนกลับมีความสมดุลอย่างสมบูรณ์ ทำให้ความแม่นยำไม่ได้รับผลกระทบจากสภาพแวดล้อมทางกล นอกจากนี้ยังมีความทนทานเป็นพิเศษ ซึ่งหมายความว่าสามารถทำความสะอาดได้เมื่อจำเป็น โดยการเช็ดด้วยผ้าชุบตัวทำละลาย

ข้อกำหนดของผู้ผลิตแสดงให้เห็นว่ามีช่วงการวัดที่กว้างและมีความแม่นยำสูงมาก แต่ในทางปฏิบัติหมายความว่าอย่างไร? เราทดสอบความแม่นยำโดยเติมตัวทำละลาย 20 กรัมต่อหมึก 25 กก. เซ็นเซอร์บันทึกการเปลี่ยนแปลงความหนืด 0.1 mPaS ซึ่งเทียบเท่ากับความแตกต่างของการวัดถ้วยที่. 02 วินาที! นี่คือความแม่นยำที่ไม่รู้จักมาก่อนของการวัดความหนืดในอุตสาหกรรมนี้ และเนื่องจาก SRV รวมการวัดอุณหภูมิที่แม่นยำไว้ในองค์ประกอบการตรวจจับจึงสามารถชดเชยผลกระทบของอุณหภูมิได้อย่างแม่นยำดังที่เราจะอธิบายในหัวข้อถัดไป

เราพบว่าการทำงานกับถ้วยไม่เพียง แต่ล้าสมัยเท่านั้น หลังจากไม่กี่เดือนที่เราหยุดแปลงเป็นวินาทีถ้วยโดยสิ้นเชิงในที่สุดการยกระดับการวัดความหนืดซึ่งเป็นตัวแปรสำคัญสุดท้ายในการพิมพ์ในระดับเทคโนโลยีเดียวกับส่วนที่เหลือของกระบวนการ ในที่สุดเราก็มาถึงในศตวรรษที่ 21

พฤติกรรมที่ไม่ใช่นิวตัน, thixotropy และอุณหภูมิชดเชยความหนืด

เนื่องจากความแม่นยำและการทำซ้ำของ Rheonics เซ็นเซอร์ SRV เราได้รับข้อมูลเชิงลึกมากมายเกี่ยวกับพฤติกรรมของหมึก — บางครั้งก็มากกว่าที่เราคาดไว้ หมึกเป็นสื่อที่ซับซ้อนทางรีโอโลยี และ SRV ให้ข้อมูลเชิงลึกแก่เราเกี่ยวกับความซับซ้อนนั้นซึ่งถ้วย DIN ไม่สามารถสังเกตได้

หมึกที่ใช้ตัวทำละลายแสดงพฤติกรรมที่ไม่ใช่แบบนิวตัน ภายใต้อิทธิพลของแรงเฉือน ความหนืดจะเปลี่ยนไป หมึกยังเป็น thixotropic ซึ่งเป็นหมึกที่อยู่นิ่งซึ่งมีความหนืดแตกต่างอย่างเห็นได้ชัดมากกว่าหมึกที่กำลังเคลื่อนที่ ความหนืดของหมึกที่อยู่กับที่อาจแตกต่างจากความหนืดของหมึกที่เคลื่อนที่ได้มากถึง 20%! นอกจากนี้ความหนืดของหมึกยังขึ้นอยู่กับอุณหภูมิอย่างมากอีกด้วย ในแท่นพิมพ์ที่ไม่ได้ปรับอุณหภูมิของหมึก อุณหภูมิของหมึก – และความหนืด – อาจแตกต่างกันอย่างมากเนื่องจากการเปลี่ยนแปลงของอุณหภูมิโดยรอบ แต่ยังเนื่องมาจากการสร้างความร้อนในตัวเครื่องพิมพ์ด้วย สิ่งแรกๆ ที่เราได้ทำการสำรวจด้วย Rheonics SRV คือการขึ้นต่ออุณหภูมิของความหนืดของหมึก

เราสร้างชุดทดสอบที่ประกอบด้วยลูปการไหลแบบปิดซึ่งหมึกจะถูกสูบอย่างต่อเนื่องในวงจรด้วยความเร็วที่เทียบเท่ากับวงจรหมึกในแท่นพิมพ์ของเราและค่อยๆร้อนขึ้น ทุกวินาทีจะมีการวัดอุณหภูมิและความหนืดโดยให้คะแนนการวัดมากกว่าหนึ่งพันจุดในการทดสอบทั่วไป

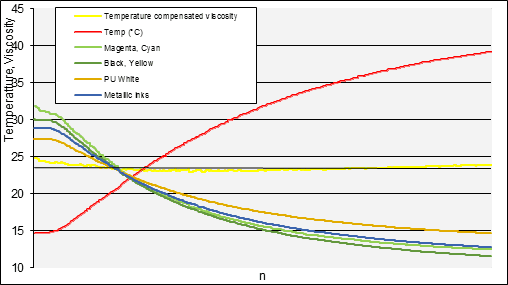

กราฟในรูปที่ 1 แสดงการพึ่งพาอุณหภูมิของความหนืดของหมึกหลายชนิด (หมึกไนโตรเซลลูโลสที่ได้รับการดัดแปลงสีเหลืองม่วงแดงเงินและโพลียูรีเทนสีขาว) ในช่วงอุณหภูมิ 20 ° C ในช่วงนี้ความหนืดสามารถแตกต่างกันได้มากถึง 60%

รูปที่ 1. อุณหภูมิที่ขึ้นกับความหนืดของหมึก

หนึ่งในการใช้งานที่สำคัญที่สุดของการวัดความหนืดคือการกำหนดว่าจะต้องเจือจางหมึกเมื่อใดและด้วยจำนวนเท่าใดเพื่อชดเชยการสูญเสียตัวทำละลายในระหว่างกระบวนการพิมพ์ การระเหยตัวทำละลายจะเป็นการเพิ่มการโหลดสีของหมึกส่งผลให้คุณภาพการพิมพ์ไม่ดีและสิ้นเปลืองหมึกมากเกินไป การสูญเสียตัวทำละลายนี้จะเพิ่มความหนืดของหมึก อย่างไรก็ตามเนื่องจากความหนืดเป็นหน้าที่ของอุณหภูมิที่แข็งแกร่งจึงจำเป็นต้องแยกแยะระหว่างผลกระทบของอุณหภูมิและการระเหยเพื่อกำหนดปริมาณและเวลาของการเติมตัวทำละลาย

หากไม่มีการชดเชยอุณหภูมิหมึกที่อุณหภูมิต่ำจะอ่านค่าความหนืดสูงโดยบอกว่าจำเป็นต้องมีการเจือจาง อย่างไรก็ตามการเจือจางหมึกจะทำให้ความหนาแน่นของสีลดลงเนื่องจากความหนืดที่เพิ่มขึ้นนั้นเกิดจากอุณหภูมิที่ต่ำกว่า

การใช้กราฟเช่นในรูปที่ 1 เราได้พัฒนาอัลกอริทึมที่ช่วยให้เราสามารถชดเชยผลกระทบของอุณหภูมิต่อความหนืดส่งผลให้ "ความหนืดชดเชยอุณหภูมิ" ซึ่งเป็นตัวชี้วัดที่แท้จริงของการโหลดเม็ดสี ดังนั้นจึงสามารถใช้โดยตรงในการควบคุมการเติมตัวทำละลายเพื่อทำระเหยเพราะมันจะเอาอุณหภูมิเป็นตัวแปรที่มีผลต่อการวัด

การใช้อัลกอริธึมการชดเชยของเราเราลดความคลาดเคลื่อนของข้อผิดพลาดเป็น 1% ในช่วงอุณหภูมิทั้งหมด ในการควบคุมความหนืดอัตโนมัติสามารถเลือกการชดเชยอุณหภูมิสำหรับหมึกแต่ละประเภทได้ เราได้กำหนดเส้นโค้งนี้สำหรับหมึกเกือบทุกชนิดที่เราใช้และได้กำหนดพารามิเตอร์การชดเชยอุณหภูมิโดยใช้อัลกอริทึมพิเศษของเราทำให้เราสามารถควบคุมการโหลดเม็ดสีได้อย่างเข้มงวดมากขึ้นและมีผลต่อคุณภาพการพิมพ์ในที่สุด

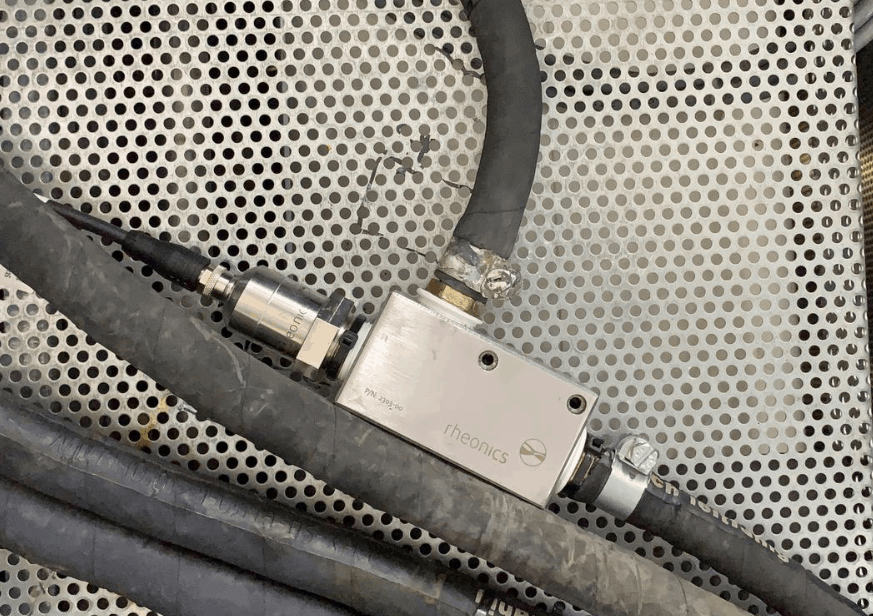

รูปที่ 2 เซ็นเซอร์ SRV หลังจากการวัดด้วยหมึกสีฟ้า

รูปที่ 3. SRV ที่ติดตั้งอยู่ในสายหมึก กำลังแสดง Rheonics อะแดปเตอร์การพิมพ์

รูปที่ 4 SRV สี่ตัวที่ติดตั้งไว้บนแท่นพิมพ์โดยใช้ pipe tees อย่างง่ายเป็นอะแดปเตอร์

การติดตั้ง

เซ็นเซอร์ติดตั้งอยู่ในตัวเชื่อมต่อที่มีทางเข้าและทางออกและติดตั้งในสายจ่ายระหว่างปั๊มหมึกและห้องแพทย์ อิทธิพลเช่นการสั่นสะเทือนของเครื่องจักรหรือแรงดันจากปั๊มไดอะแฟรมไม่มีผลต่อการทำงานของเซ็นเซอร์หรือความแม่นยำในการวัด

เซ็นเซอร์ไม่ต้องบำรุงรักษา - วงจรการทำความสะอาดของแต่ละบรรทัดและห้องแพทย์ตรวจสอบให้แน่ใจว่าเซ็นเซอร์สะอาดอีกครั้งเนื่องจากล้างในตัวทำละลายโดยอัตโนมัติ ดังที่แสดงในรูปที่ 2 หมอกควันสีบาง ๆ อาจอยู่บนเซ็นเซอร์เท่านั้นซึ่งไม่มีผลต่อความแม่นยำหรือการทำซ้ำ และเนื่องจากโครงสร้างที่แข็งแรงของเซ็นเซอร์การทำความสะอาดที่จำเป็นสามารถทำได้ด้วยเศษผ้าที่มีตัวทำละลายซึ่งไม่มีอันตรายจากการทำลายเซ็นเซอร์หรือเปลี่ยนการปรับเทียบ

เซ็นเซอร์ทั้งหมดเชื่อมต่อแยกกันผ่านสายเคเบิลเกรดอุตสาหกรรมกับยูนิตอิเล็กทรอนิกส์ และเซ็นเซอร์เหล่านี้จะสื่อสารกับพีซีเกรดอุตสาหกรรม คอมพิวเตอร์จะควบคุมเกาะวาล์ว ซึ่งจะควบคุมวาล์วที่ทำงานด้วยลมสำหรับการจ่ายตัวทำละลาย ระบบประกอบด้วยหน้าจอสัมผัส ถัดจากแผงควบคุมสำหรับผู้ปฏิบัติงาน ซึ่งควบคุมอินเทอร์เฟซผู้ใช้ที่ใช้งานง่ายของ Rheonics ซอฟต์แวร์ควบคุมความหนืด Inksight ในการสร้างอินเทอร์เฟซผู้ใช้ เห็นได้ชัดว่าต้องมีความชัดเจน ใช้งานง่าย มีประสิทธิภาพและดำเนินการได้อย่างรวดเร็ว อินเทอร์เฟซจะแสดงแดชบอร์ด ซึ่งผู้ปฏิบัติงานสามารถตรวจสอบความหนืดของสถานีทั้งหมดได้ การควบคุมแบบสัมผัสทำให้ผู้ปฏิบัติงานสามารถเปิดหรือปิดแต่ละสถานี เปิดใช้งานการควบคุมอัตโนมัติ และตั้งค่าขีดจำกัดความหนืดได้ ฮับสถานีที่แยกต่างหากจะเปลี่ยนไปใช้จอแสดงผลที่ตรวจสอบความหนืดเมื่อเวลาผ่านไป และช่วยให้สามารถปรับเซ็นเซอร์และวาล์วเฉพาะได้

นอกจากนี้ซอฟต์แวร์จะแจ้งผู้ปฏิบัติงานเมื่อการเปลี่ยนแปลงความหนืดมีขนาดใหญ่เกินไปและช่วยในการแก้ไขให้ถูกต้องเพื่อแก้ไขปัญหา

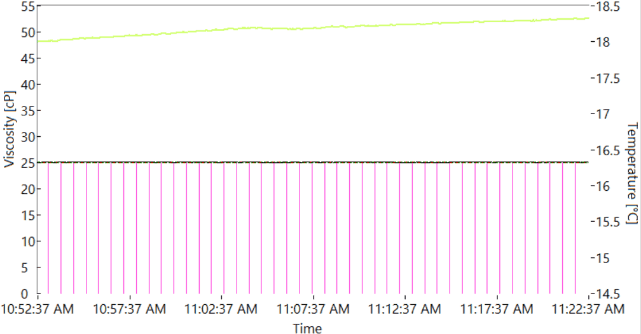

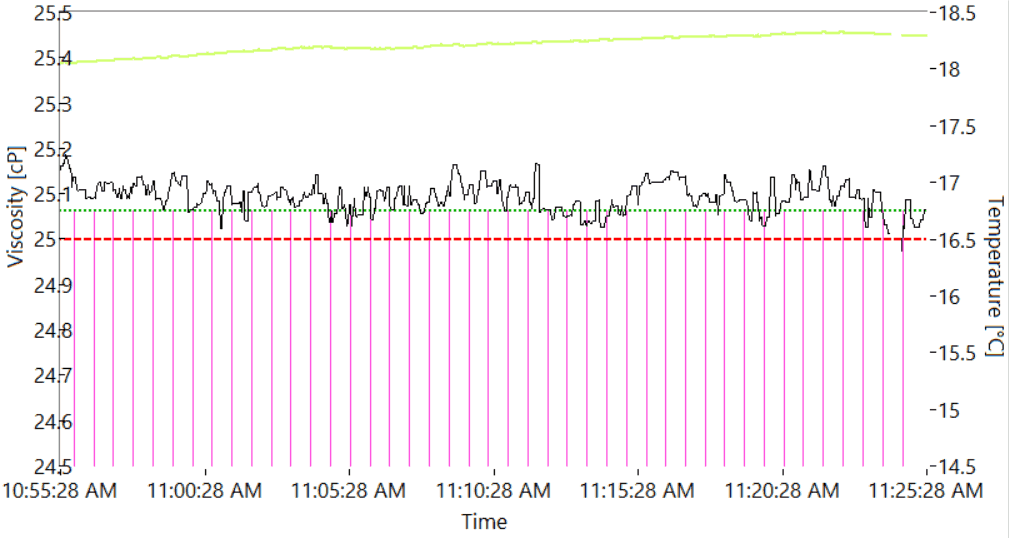

ควบคุมอัตโนมัติ, CS-Control

ในระหว่างการพิมพ์มีการระเหยของตัวทำละลายอย่างต่อเนื่อง การระเหยจะเพิ่มขึ้นตามความเร็วในการพิมพ์ที่เพิ่มขึ้นและอุณหภูมิของหมึกที่สูงขึ้น เซ็นเซอร์ SRV จะวัดค่าจริงของความหนืดและอุณหภูมิหมึกวินาทีละครั้งทำให้ซอฟต์แวร์สามารถคำนวณความหนืดที่ชดเชยอุณหภูมิได้ ในทางกลับกันสิ่งนี้จะช่วยให้ตัวควบคุมสามารถตรวจสอบได้ว่าความหนืดที่ชดเชยอุณหภูมิอยู่ในค่าความคลาดเคลื่อนที่ต้องการหรือไม่ ตัวควบคุมจะเพิ่มปริมาณของตัวทำละลายที่ขึ้นอยู่กับขนาดของส่วนเบี่ยงเบนจากจุดที่กำหนด ในระหว่างการพิมพ์เป็นไปได้ที่จะรักษาความเบี่ยงเบนเพียง 0.5% จากจุดที่ตั้งไว้ มีการใช้วาล์วจ่ายพิเศษที่สามารถเพิ่มตัวทำละลายในปริมาณเล็กน้อยที่จำเป็นเพื่อให้ได้การควบคุมที่ดี พล็อตด้านล่างมีสีเดียวกันและมีเกล็ดที่แตกต่างกันโดยมีเส้นสีม่วงแดงแนวตั้งแสดงการเติมตัวทำละลายอัตโนมัติ

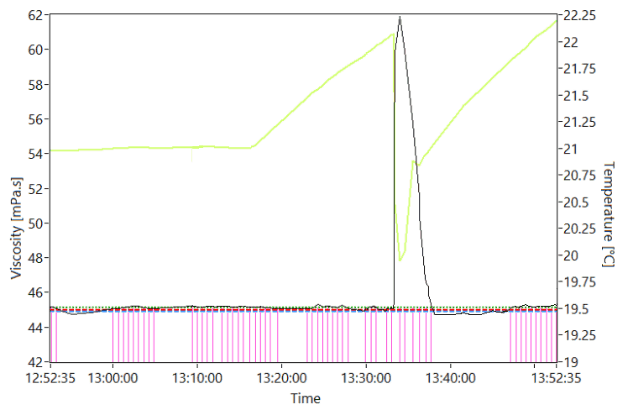

รูปที่ 5a อุณหภูมิชดเชยความหนืดและอุณหภูมิเทียบกับเวลาระดับแนวตั้งหยาบ

รูปที่ 6b พล็อตเดียวกับด้านบนพร้อมกับขยายสเกลแนวตั้ง ความหนืดที่ชดเชยอุณหภูมิมีค่าน้อยกว่า 0.2 mPaS

ระบบควบคุมที่ใช้ SRV นั้นมีความแม่นยำสูงเพราะสามารถชดเชยอย่างรวดเร็วและบ่อยครั้งสำหรับการระเหยที่เกิดขึ้นอย่างต่อเนื่องในระหว่างกระบวนการพิมพ์ เพื่อให้บรรลุความเบี่ยงเบนเล็ก ๆ น้อย ๆ จากเซตพอยต์ระบบบางครั้งจะใช้ตัวทำละลายเพียง 10 กรัมทุก ๆ สามสิบวินาที

หากหมึกที่มีความหนืดสูงเกินไปถูกเพิ่มเข้าไปในที่เก็บหมึกตัวควบคุมจะตอบสนองทันทีโดยการวัดการตอบสนองในแต่ละปริมาณของตัวทำละลายพร้อมกับปรับปริมาณตัวทำละลายที่ตามมาในภายหลัง ในท้ายที่สุดจุดที่ตั้งไว้จะค่อยๆมากไปด้วยการขยับเล็กน้อยเกินไป นอกเหนือจากการควบคุมที่แม่นยำอย่างที่สุดแล้วยังเป็นไปได้ที่จะรักษาความหนืดให้คงที่เมื่อระดับหมึกในถังหมึกเหลือน้อยมากพอที่จะปั๊มหมึกผ่านระบบ

รูปที่ 6. การตอบสนองของระบบเพื่อเพิ่มปริมาณหมึกเย็นจำนวนมากให้กับระบบที่ทำงานที่ 21 องศา C. สังเกตเวลาการฟื้นตัวอย่างรวดเร็วของอุณหภูมิที่ชดเชยความหนืด

การประกันคุณภาพการปรับปรุงและมาตรฐาน

ผู้ดำเนินการที่มีประสบการณ์รู้ว่าต้องรักษาความหนืดใดสำหรับหมึกชนิดใดในกระบวนการเฉพาะที่ใช้ ขึ้นอยู่กับชนิดของหมึก - สี Pantone รวมถึงความท้าทายพิเศษเช่นหมึกที่นำเสนอโดยหมึกโลหะและสีขาวซึ่งมีพฤติกรรมที่แตกต่างกันบ้างที่มีอุณหภูมิมากกว่าหมึก "ปกติ" และความหนืดที่ต้องการยังขึ้นอยู่กับประเภทของวัสดุพิมพ์ที่ใช้พิมพ์

เพื่อให้เข้าใจปัญหาและวิธีการแก้ปัญหาได้ดีขึ้นเราได้ทำการทดลองเกี่ยวกับผลกระทบของการเจือจางหมึกต่อคุณภาพการพิมพ์และความหนืดของหมึกที่วัดได้ ด้วยผลลัพธ์เหล่านี้เราจึงต้องรักษาความหนืดสำหรับประเภทของพื้นผิว (กระดาษ, โพลีเอสเตอร์, เอทิลีน, โพลีโพรพีลีน)

ในการทดลองครั้งแรกหมึก 10 กก. ถูกเจือจาง 10% กดที่ 200 เมตร / นาทีฟิล์มโพลีเอสเตอร์ถูกทำเครื่องหมายและหยุดกด หมึกถูกเจือจางด้วยตัวทำละลายอีก 3% หมึกจะถูกหมุนเวียนไปเรื่อย ๆ จนกระทั่งความหนืดคงตัวและกระบวนการนี้ทำซ้ำทั้งหมด 15 ครั้ง ภาพยนตร์เรื่องนี้ถูกนำออกและ 15 ส่วนทั้งหมดจะถูกวัดด้วยเครื่องสเปกโตรโฟโตมิเตอร์และรูปถ่ายของส่วนภาพยนตร์ถูกสร้างขึ้นมาเพื่อการประเมินทัศนะวิสัย

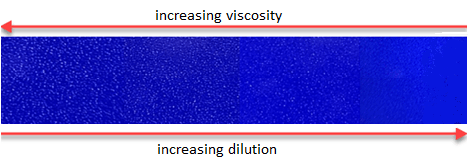

รูปประกอบต่อไปนี้แสดงให้เห็นถึงลักษณะที่ปรากฏของคุณภาพการพิมพ์ที่ชุดการเจือจาง

รูปที่ 7 การเปลี่ยนแปลงความหนาแน่นของสีด้วยการเจือจางหมึกและความหนืด

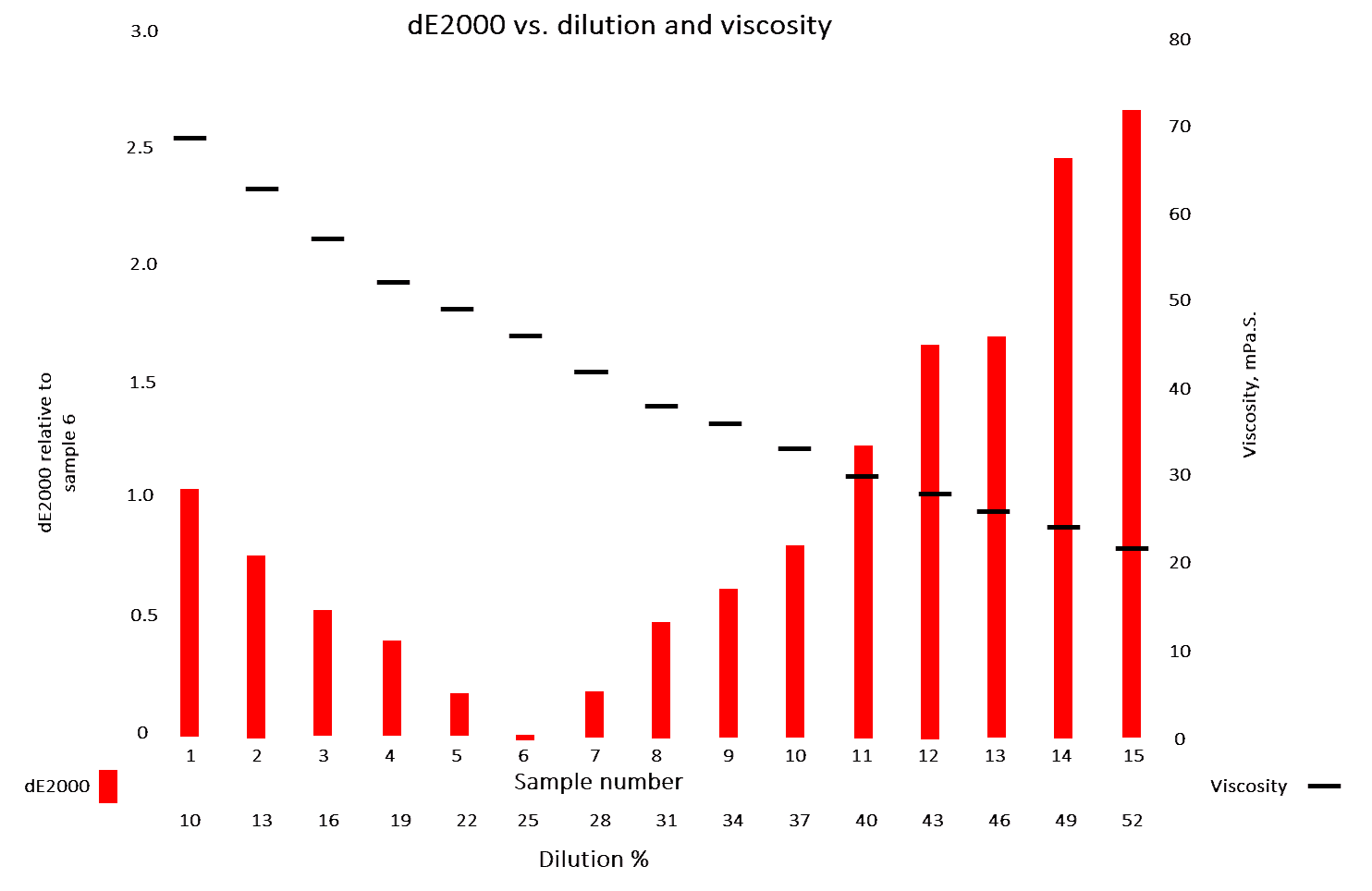

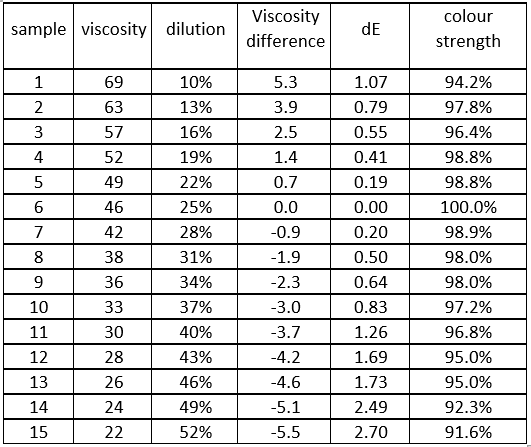

ที่การเจือจางต่ำสุด (ความหนืดสูงสุด) หมึกจะสะสมมากเกินไปและไม่ไหลอย่างเหมาะสม รูเข็มพัฒนาและคุณภาพโดยรวมไม่ดี แม้ว่าสีระหว่างรูเข็มจะค่อนข้างหนาแน่น แต่ความหนาแน่นที่วัดได้นั้นต่ำ เนื่องจากการสะท้อนแสงของรูเข็มสูง เมื่อการเจือจางเพิ่มขึ้น ความหนืดจะลดลงและการไหลจะดีขึ้น แต่การโหลดเม็ดสีจะลดลงและสีจะจางลง แต่ละตัวอย่างถูกวัดด้วยสเปกโตรโฟโตมิเตอร์และเปรียบเทียบกับการอ้างอิง PMS แบบดิจิทัล ต่อไปนี้คhart และตารางแสดงค่า dE2000 และความหนาแน่นของสีเป็นฟังก์ชันของการเจือจางและความหนืด ค่าความแตกต่างของความหนืดอ้างอิงถึงตัวอย่างที่ 6 ซึ่งเป็นความหนาแน่นเป้าหมาย

รูปที่ 8 ความหนาแน่นของสีเป็นฟังก์ชันของการเจือจางและความหนาแน่นของหมึก ค่า dE2000 อ้างอิงถึงตัวอย่างที่ 6

ตารางที่ 1. ค่าตัวเลขของ dE2000 และความเข้มของสีเทียบกับการลดสัดส่วน ความแตกต่างของความหนืดนั้นสัมพันธ์กับตัวอย่างที่ 6

การทดลองนี้แสดงให้เห็นว่าด้วย Rheonics ระบบสามารถควบคุมความหนืดได้แม่นยำมากโดยมีแบนด์วิธความหนืด 0.5% ด้วยการจ่ายตัวทำละลายปริมาณน้อยมากทุกๆ 30 วินาที ระบบจึงช่วยให้ได้ค่า dE ที่แปรผันเพียงเล็กน้อย

ในขณะที่ทำการทดลองเหล่านี้แบนด์วิดท์ความหนืดตามปกติคือ± 0.5 คัพวินาที (ประมาณ± 2.2 mPaS) โดยจะมีการตรวจสอบความหนืดทุกๆ 5-10 นาที ปริมาณของตัวทำละลายที่ใช้ในขณะนั้นอยู่ระหว่าง 0.2 ถึง 0.5 กก. (ขึ้นอยู่กับความครอบคลุมของหมึกประเภทของตัวทำละลายปริมาตรของอะนิล็อกความเร็วของเครื่องและอุณหภูมิ

ตอนนี้เราได้เปลี่ยนกระบวนการพิมพ์สี Pantone เนื่องจากเราไม่เพียงแต่รู้ว่าต้องรักษาความหนืดใดสำหรับประเภทของวัสดุพิมพ์เท่านั้น แต่ยังสามารถรับค่าเผื่อความหนืดนี้ได้อย่างแน่นหนาอีกด้วย วัสดุพิมพ์บางชนิดต้องการความหนืดที่สูงขึ้นเนื่องจากการที่หมึก “จม” มากเกินไป และโครงสร้างจึงมองเห็นได้ ส่งผลให้ความเข้มของสีลดลง ในขณะที่วัสดุพิมพ์อื่นๆ ต้องการความหนืดต่ำเนื่องจากพื้นผิวเรียบและการยอมรับหมึกที่ดี ด้วยประสบการณ์ที่ได้รับกับ Rheonics เรารู้ว่าควรรักษาความหนืดใดไว้สำหรับประเภทของสารตั้งต้น (โพลีเอทิลีน โพลีโพรพีลีน โพลีเอไมด์ โพลีเอสเตอร์ กระดาษ และย่อยสลายได้ทางชีวภาพ) และได้กำหนดมาตรฐานสำหรับตัวเราเองอย่างแท้จริง

ด้วยการพิมพ์ครั้งแรกความหนาแน่นของสีของสี pantone จะถูกวัดจากนั้นผู้ปฏิบัติงานจะตรวจสอบว่าหมึกมีความหนืดที่ถูกต้องสำหรับวัสดุพิมพ์ที่เกี่ยวข้องหรือไม่ (หมึกมักจะไม่ถูกนำไปที่ค่าที่ถูกต้องล่วงหน้าเนื่องจากสารตั้งต้นอาจแตกต่างกันเล็กน้อยในแง่ของคุณภาพพื้นผิวดังนั้นเราจึงมีบางห้องเล่นกับความหนืดเพื่อผลลัพธ์ที่ดีที่สุด)

ในวิธีการแบบเก่าหากสีมีความหนาแน่นของสีสูงเกินไปเราจะลดความมันด้วยการเคลือบเงาและ / หรือด้วยการม้วน anilox ที่แตกต่างกัน หากมีข้อสงสัยความหนืดนั้นจะถูกตรวจสอบด้วยถ้วยซึ่งโดยปกติแล้วจะต้องทำการสอบเทียบใหม่ของเซ็นเซอร์ที่เกี่ยวข้อง

เนื่องจากขณะนี้เรามีการวัดที่เชื่อถือได้มากขึ้นสำหรับอุณหภูมิเริ่มต้นที่ชดเชยความหนืดของหมึกความหนืดจึงสามารถปรับได้โดยอัตโนมัติทันทีโดยการทำให้หมึกเจือจางเป็นค่าที่ถูกต้อง เนื่องจากรักษาค่าความหนืดที่ถูกต้องสิ่งนี้นำไปสู่การถ่ายโอนหมึกที่ดีขึ้นจาก anilox roll ไปยังแผ่นพิมพ์และสุดท้ายไปยังวัสดุพิมพ์ การปนเปื้อนของม้วน anilox นั้นยังสามารถสังเกตเห็นได้ก่อนหน้านี้เพราะเรารู้ว่าควรใช้สีที่มีความหนืดเท่าใด

ความหนืดสูงเกินไปนำไปสู่การถ่ายโอนที่ไม่ดีทำให้มีลักษณะทางสายตาเช่นความทึบและ "โกสต์" เนื่องจากความหนืดที่แม่นยำมากขึ้นเซลล์ของม้วน anilox จะถูกทำให้ว่างเปล่าดีกว่าและหมึกจะไหลได้ดีกว่าโดยให้อยู่ในชั้นหมึกที่นุ่มนวลขึ้นและเพิ่มความแข็งแรงของสี ด้วยความเร็วที่เพิ่มขึ้นการถ่ายโอนหมึกจึงลดลง แต่เนื่องจากหมึกมีความหนืดที่ถูกต้องและทำงานได้อย่างเหมาะสมรูปแบบเหล่านี้จึงมีขนาดเล็กลงเมื่อเทียบกับวิธีการก่อนหน้านี้ของเราโดยใช้เซ็นเซอร์สอบเทียบถ้วย

ในช่วงหกเดือนที่ผ่านมาเราได้ปรับปรุง สี คุณภาพและสามารถรักษาความเบี่ยงเบนของค่า dE2000 ได้น้อยกว่ามากโดยเฉพาะ ผลของการควบคุมความหนืดที่เข้มงวดขึ้นคือระบบตรวจสอบการพิมพ์เห็นข้อผิดพลาดน้อยลงในการเบี่ยงเบนความแรงของสี ผู้ปฏิบัติงานของเรามีความมั่นใจอย่างเต็มที่ในค่าที่ถูกต้องและทำซ้ำได้ของเซ็นเซอร์และระบบควบคุม ความไว้วางใจนี้ทำให้สื่อของเราได้คุณภาพการพิมพ์ที่ยอดเยี่ยมสำหรับงานขนาดเล็กและขนาดใหญ่ นอกจากนี้เรายังไม่ได้ทำการบำรุงรักษาหรือสอบเทียบเซ็นเซอร์และนอกเหนือจากการวัดพารามิเตอร์ความหนืดที่ชดเชยอุณหภูมิเริ่มต้นสำหรับหมึกแต่ละตัวแล้วก็ไม่จำเป็นต้องมีการกำหนดค่าความหนืดให้เป็นมาตรฐานอีกต่อไป ตอนนี้เรารู้แล้วว่าควรรักษาความหนืดสำหรับพื้นผิวเฉพาะอย่างไร หลังจากพิมพ์คำสั่งซื้อใหม่แต่ละครั้งเราจะจัดเก็บค่าชุดความหนืดและใช้สำหรับการสั่งซื้อซ้ำของงานเดียวกัน

ค่าเบี่ยงเบน 5% ใช้กับสีหนึ่งและไม่ใช่สีอื่นฉันคิดว่าเป็นการดีกว่าที่จะระบุว่าเราสามารถรักษาค่า dE ได้ดีกว่ามากในระหว่างการพิมพ์คำสั่งและเก็บค่าภายในแบนด์วิดท์ขนาดเล็กกว่า ค่าเริ่มต้น

ดังนั้นทำไมไม่แปลงเป็นวินาทีถ้วย?

แม้ว่ามีสูตรการแปลงค่าความหนืดจาก mPaS เป็น DIN cup วินาที แต่เราพบว่าการละทิ้งถ้วยวินาทีมีข้อดีหลายประการ

เหนือสิ่งอื่นใดมันได้เปลี่ยนวิธีที่เราคิดเกี่ยวกับความหนืด ตราบใดที่เราคิดในแง่ของการวินาทีถ้วยการควบคุมความหนืดอย่างเข้มงวดดูเหมือนเป็นงานที่เป็นไปไม่ได้ ความคาดหวังของเราถูก จำกัด ด้วยประสบการณ์ที่ผ่านมาของเราดังนั้นเราจึงกำหนดให้บาร์ต่ำกว่าที่จำเป็นเพื่อให้ได้คุณภาพการพิมพ์ที่เรารู้ว่าเป็นไปได้

ยิ่งกว่านั้นการคิดในแง่ของวินาทีที่ถ้วยทำให้เราต้องการคว้าถ้วยและตรวจสอบความแม่นยำของเซ็นเซอร์ใหม่เหล่านี้ซึ่งเราไม่คุ้นเคยในเวลานั้น แต่การตรวจสอบความถูกต้องของเซ็นเซอร์ด้วยวิธีที่ทำซ้ำได้น้อยลงมากนั้นสามารถสร้างความประทับใจที่ผิดพลาดได้ว่าเซ็นเซอร์เหล่านั้นจะไม่สามารถทำซ้ำได้! เมื่อเราเปรียบเทียบผลการพิมพ์จริงโดยใช้ระบบเซ็นเซอร์ใหม่กับสิ่งที่เราคุ้นเคยกับการที่เราเห็นคุณค่าที่แท้จริงในการคิดในหน่วยใหม่ที่ไม่คุ้นเคย มันทำให้เรา“ คิดเล็ก” เพื่อให้สามารถเห็นความผันแปรเล็กน้อยในความหนืดที่มองไม่เห็น นอกจากนี้ยังช่วยให้เราได้รับความหนืดภายใต้การควบคุมที่เข้มงวดยิ่งขึ้นซึ่งส่งผลกระทบโดยตรงต่อคุณภาพของผลิตภัณฑ์ขั้นสุดท้ายซึ่งก็คือเป้าหมายหลักของเรา

เมื่อความเร็วในการพิมพ์เพิ่มขึ้น และอัตรากำไรก็แคบลง “การทำให้ถูกต้องตั้งแต่ครั้งแรก” จึงมีความสำคัญมากขึ้น ข้อผิดพลาดในการตั้งค่าความหนืดเริ่มต้นอาจส่งผลให้เกิดขยะหลายพันเมตรในเวลาไม่นานเลย กับ Rheonics ระบบ SRV เราสามารถปรับปรุงกระบวนการพิมพ์ของเราในขณะที่ปรับปรุงคุณภาพสีและลดของเสียได้

ในบทความถัดไปในชุดนี้

ในบทความนี้ เราได้มุ่งเน้นไปที่ความท้าทายพื้นฐานของการตรวจสอบความหนืดoring และการควบคุม ซึ่งแสดงให้เห็นถึงประโยชน์ของการควบคุมคุณภาพการพิมพ์และการประหยัดหมึกอย่างเข้มงวด ในบทความถัดไป เราจะพิจารณาระบบควบคุมอย่างใกล้ชิดยิ่งขึ้น ซึ่งช่วยให้ผู้ปฏิบัติงานกดสามารถบรรลุและรักษาคุณภาพนี้โดยให้มีการแทรกแซงน้อยที่สุด ระบบ, Rheonics Printing Solution (RPS) ประกอบด้วยกล่องควบคุมที่ประกอบด้วยคอมพิวเตอร์กระบวนการและตัวควบคุมวาล์วที่ควบคุมการเจือจางตัวทำละลายโดยตรงตามความหนืดที่วัดได้ RPS สามารถรองรับสถานีพิมพ์ได้สูงสุด 10 สถานี โดยมีเซ็นเซอร์ SRV ทำหน้าที่ตรวจสอบoring. ฮาร์ดแวร์ RPS ได้รับการสนับสนุนโดยระบบซอฟต์แวร์ที่ซับซ้อน ซึ่งประมาณการการเจือจางที่ต้องการตามความหนืดที่วัดได้ และควบคุมโดยอินเทอร์เฟซผู้ใช้ที่เรียบง่ายและใช้งานง่ายเพื่อตั้งค่าและปรับความหนืดที่ต้องการ

เราจะพิจารณาถึงความท้าทายในการควบคุมความหนืดของหมึกพิเศษเช่นหมึก UV ซึ่งความหนืดมีความไวต่ออุณหภูมิสูงมากและควบคุมความหนืดได้ดีที่สุดผ่านการควบคุมความร้อน