CIP คืออะไร? การเพิ่มประสิทธิภาพระบบ CIP (Clean In Place) ด้วยการวัดความหนืดและความหนาแน่นแบบอินไลน์

CIP คืออะไร?

ในระบบ CIP การทำความสะอาดจะเกิดขึ้นโดยไม่ต้องรื้อระบบ CIP หมายถึงระบบทางกลและทางเคมีทั้งหมดที่จำเป็นในการเตรียมอุปกรณ์สำหรับการแปรรูปอาหารไม่ว่าจะหลังจากผ่านกระบวนการแปรรูปที่ทำให้เกิดการเปรอะเปื้อนตามปกติหรือเมื่อเปลี่ยนสายการผลิตจากสูตรหนึ่งไปยังอีก

“ การทำความสะอาดชิ้นส่วนทั้งหมดของโรงงานหรือวงจรท่อโดยไม่ต้องรื้อถอนหรือเปิดอุปกรณ์และมีส่วนร่วมในส่วนของผู้ปฏิบัติงานเพียงเล็กน้อยหรือไม่มีเลย กระบวนการนี้เกี่ยวข้องกับการพ่นหรือฉีดพ่นพื้นผิวหรือการหมุนเวียนสารละลายทำความสะอาดผ่านโรงงานภายใต้สภาวะที่มีความปั่นป่วนและความเร็วในการไหลเพิ่มขึ้น”

CIP สำหรับโรงงานผลิตยา (ที่มา - GEA)

โดยทั่วไประบบ CIP ประกอบด้วยภาชนะสำหรับเตรียมและจัดเก็บสารเคมีทำความสะอาดปั๊มและวาล์วสำหรับการไหลเวียนของสารเคมี CIP ทั่วทั้งโรงงานเครื่องมือวัดเพื่อตรวจสอบกระบวนการทำความสะอาดและภาชนะสำหรับการกู้คืนสารเคมี

CIP สำคัญไฉน?

CIP เป็นองค์ประกอบสำคัญในการรับประกันความปลอดภัยของอาหารในโรงงานแปรรูปอาหาร การทำความสะอาดที่ประสบความสำเร็จระหว่างการดำเนินการผลิตช่วยหลีกเลี่ยงการปนเปื้อนที่อาจเกิดขึ้นและผลิตภัณฑ์ที่ไม่เป็นไปตามมาตรฐานคุณภาพ การดำเนินการ CIP อย่างถูกต้องตั้งแต่การออกแบบไปจนถึงการตรวจสอบความถูกต้อง - ช่วยให้มั่นใจได้ว่ามีอุปสรรคที่ปลอดภัยระหว่างการไหลของอาหารและการทำความสะอาดการไหลของสารเคมี จากมุมมองของกระบวนการแปรรูปอาหารเวลาทำความสะอาดใด ๆ คือเวลาหยุดทำงาน - อุปกรณ์ไม่ได้ผล นอกจากนี้ยังต้องทำความสะอาดอย่างปลอดภัยเนื่องจากมีส่วนเกี่ยวข้องกับสารเคมีที่รุนแรงมากซึ่งอาจเป็นอันตรายต่อคนและอุปกรณ์ได้ สุดท้ายควรดำเนินการโดยส่งผลกระทบต่อสิ่งแวดล้อมน้อยที่สุดโดยใช้น้ำและผงซักฟอกในปริมาณที่น้อยที่สุดและใช้ทรัพยากรซ้ำให้เกิดประโยชน์สูงสุด

อุตสาหกรรมแปรรูปอาหารไม่ว่าจะเกี่ยวข้องกับนมชีสเครื่องดื่มโยเกิร์ตหรือซอสBéarnaiseได้รับประโยชน์อย่างมากจากเทคโนโลยีขั้นสูงที่สามารถควบคุมการแปรรูปและปกป้องคุณภาพอาหารตั้งแต่วัตถุดิบที่มาในบรรจุภัณฑ์ออกไป

สิ่งที่สำคัญที่สุดคือความจำเป็นในการทำความสะอาดและฆ่าเชื้อโรงงานและอุปกรณ์ของคุณให้เพียงพอต่อการผลิตอาหารที่ปราศจากอันตรายทางกายภาพสารก่อภูมิแพ้สารเคมีและจุลินทรีย์ นอกจากนี้สิ่งสำคัญคือต้องเข้าใจเหตุผลที่ต้องทำความสะอาดพืชอาหาร เหตุผล ได้แก่ :

- เพื่อลดความเสี่ยงจากอันตรายจากอาหาร - อาหารเป็นพิษและสิ่งแปลกปลอมปนเปื้อน

- เพื่อให้สอดคล้องกับกฎหมายในและต่างประเทศ

- เพื่อตอบสนองความต้องการเฉพาะของลูกค้าเช่นเทสโก้

- เพื่อให้เป็นไปตามข้อกำหนดของมาตรฐานความปลอดภัยอาหารระดับโลก (GFSI)

- เพื่อรักษาการตรวจสอบและผลการตรวจสอบในเชิงบวก

- เพื่อให้พืชได้ผลผลิตสูงสุด

- เพื่อนำเสนอภาพที่ถูกสุขอนามัย

- เพื่อส่งเสริมสภาพการทำงานที่ปลอดภัยสำหรับพนักงานผู้รับเหมาและผู้เยี่ยมชม

- เพื่อรักษาอายุการเก็บรักษาผลิตภัณฑ์

- เพื่อหลีกเลี่ยงการเข้าทำลายของศัตรูพืช

การทำความสะอาดเป็นสิ่งจำเป็นในการผลิตอาหารทั้งหมด ระบบ CIP ที่ดีช่วยลดค่าใช้จ่ายและลดเวลาหยุดทำงานที่จำเป็นสำหรับการทำความสะอาด

สายการผลิตเนย (ที่มา - GEA)

การทำความสะอาดเป็นส่วนหนึ่งของการผลิต

ผู้ผลิตต้องการความปลอดภัยของอาหารตลอดเวลาในขณะที่รักษาเวลาหยุดทำงานของ CIP ให้น้อยที่สุด สิ่งนี้นำไปสู่แนวทางที่มีโครงสร้างในการทำความสะอาดโดยเป็นส่วนหนึ่งของการผลิตแทนที่จะหยุดชะงักและแยกออกจากการผลิต หลักการทำความสะอาดขึ้นอยู่กับประเภทของผลิตภัณฑ์อาหารที่ผลิตและลักษณะของผลิตภัณฑ์ ตัวอย่างเช่นวิธีการทำความสะอาดที่เหมาะกับผลิตภัณฑ์นมอาจไม่เหมาะกับผลิตภัณฑ์น้ำผลไม้ วิธีหนึ่งในการปรับปรุงประสิทธิภาพการทำความสะอาดคือการใช้แนวทางและขั้นตอนที่มีโครงสร้างซึ่งช่วยเพิ่มการควบคุมพารามิเตอร์การทำความสะอาดของผู้ผลิต การทำความสะอาดตามตารางเวลาและแนวทางที่กำหนดไว้ช่วยรับประกันความปลอดภัยของอาหารและคุณภาพของผลิตภัณฑ์

ความเสี่ยงของระบบ CIP ที่ไม่มีประสิทธิภาพและไม่มีประสิทธิผล

ความปลอดภัยของอาหารและการดำเนินคดี

เหตุการณ์ภัยพิบัติด้านความปลอดภัยของอาหารที่เกิดขึ้นบ่อยครั้งทั่วโลกมักเกิดจากความผิดพลาดง่ายๆหรือกระบวนการที่ผิดพลาดในโรงงานอาหารหรือเครื่องดื่มซึ่งนำไปสู่การเจ็บป่วยการบาดเจ็บและแม้แต่การเสียชีวิตสำหรับผู้ที่บริโภคผลิตภัณฑ์ที่ปนเปื้อน นอกเหนือจากโศกนาฏกรรมของมนุษย์แล้วเหตุการณ์การปนเปื้อนเหล่านี้ยังนำไปสู่ค่าใช้จ่ายในการเรียกคืนผลิตภัณฑ์การสูญเสียความเชื่อมั่นในแบรนด์ของ บริษัท และการสูญเสียรายได้ในที่สุด ผลของการทำความสะอาดที่ไม่เหมาะสมนั้นมีราคาแพงสำหรับโรงงานที่ละเมิดกฎระเบียบด้านความปลอดภัยของอุตสาหกรรมอาหารและเครื่องดื่ม

การหยุดทำงานของการผลิต

บริษัท อาหารและเครื่องดื่มมุ่งมั่นที่จะลดรายจ่ายในการดำเนินงานและลดของเสียเพื่อลดต้นทุนการผลิตโดยไม่ส่งผลกระทบต่อคุณภาพของผลิตภัณฑ์ อย่างไรก็ตามเมื่อกระบวนการ CIP กำลังดำเนินการอยู่ความพร้อมในการผลิตจะหยุดลง สิ่งนี้ส่งผลต่อการทำกำไร เป็นผลให้มีแนวโน้มสองประการที่แสดงออกซึ่งทั้งสองอย่างเป็นลบต่อธุรกิจ:

- เมื่อเกิดปัญหาขึ้นจะมีปฏิกิริยาตามธรรมชาติเพื่อหลีกเลี่ยงการค้นหาสาเหตุที่แท้จริงของปัญหา การแทรกแซงดังกล่าวอาจเกี่ยวข้องกับงานบำรุงรักษาที่ใช้เวลานานมากยิ่งขึ้น

- ด้วยความเสี่ยงของการปนเปื้อนที่อยู่ในระดับแนวหน้าของความคิดของผู้ปฏิบัติงานส่วนใหญ่แนวโน้มของผู้ปฏิบัติงาน CIP คือการชดเชยมากเกินไปด้วยเวลาในการทำความสะอาดที่เพิ่มขึ้น

โชคดีที่เทคโนโลยี CIP ใหม่ช่วยบรรเทาปัญหาข้างต้นได้เนื่องจากการปรับปรุงประสิทธิภาพที่สำคัญ:

- ระบบอัตโนมัติ CIP ขั้นสูงช่วยลดเวลาในการแก้ไขปัญหาได้อย่างมากในกรณีที่เกิดปัญหาโดยตัดสิ่งที่เคยใช้เวลาหลายชั่วโมงในการวินิจฉัยให้เหลือเพียงไม่กี่นาที

- กระบวนการ CIP ที่ดีที่สุดสามารถลดเวลาในการทำความสะอาดลงได้มาก

การใช้พลังงานและน้ำสูง

การปรับปรุงประสิทธิภาพไม่เพียง แต่มุ่งเน้นไปที่การลดเวลาในการทำงานและการใช้พลังงานน้ำและสารเคมีเท่านั้น กระบวนการ Clean-in-place (CIP) ที่มีอยู่นั้นใช้เวลามากและสิ้นเปลืองพลังงานน้ำและสารเคมีจำนวนมาก นวัตกรรมใหม่ในเทคโนโลยี CIP ช่วยให้ผู้ประกอบการโรงงานสามารถลดค่าใช้จ่ายในลักษณะที่เป็นมิตรต่อสิ่งแวดล้อมในขณะที่ยังคงปฏิบัติตามมาตรฐานความปลอดภัยตามกฎข้อบังคับ

สายการบรรจุผลิตภัณฑ์นม (ที่มา - GEA)

กลยุทธ์การเพิ่มประสิทธิภาพ

แม้ว่าข้อกำหนดของโรงงานแปรรูปอาหารและเครื่องดื่มทุกแห่งจะแตกต่างกันและรายละเอียดจะแตกต่างกันไป แต่ประสบการณ์ได้แสดงให้เห็นว่าแนวทางที่ประสบความสำเร็จสูงสุดสำหรับ CIP นั้นขึ้นอยู่กับเสาหลักเหล่านี้:

- การออกแบบที่มีประสิทธิภาพและประสิทธิผล

- ประสิทธิภาพพลังงาน

- การเพิ่มประสิทธิภาพอัตโนมัติ

การออกแบบที่มีประสิทธิภาพและประสิทธิผล

ประสิทธิภาพสามารถเพิ่มขึ้นได้โดยการนำระบบ CIP ที่มีขนาดเล็กและกระจายอำนาจมาสู่โรงงาน วิธีนี้ช่วยลดปริมาณพลังงานที่ต้องใช้ในการขนส่งสารเคมีที่ให้ความร้อนผ่านท่อยาวไปยังมุมที่ห่างไกลของการติดตั้งการผลิต ระยะทางที่สั้นกว่าสำหรับการจัดส่งผงซักฟอกช่วยประหยัดน้ำพลังงานและเวลา

ประสิทธิภาพพลังงาน

สามารถประหยัดพลังงานได้ถึง 30% โดยการปรับปรุงส่วนประกอบอุปกรณ์ที่ไม่มีประสิทธิภาพและล้าสมัยซึ่งทำให้สิ้นเปลืองไฟฟ้าและโดยการปรับเปลี่ยนกระบวนการทางธุรกิจที่สิ้นเปลือง ตัวอย่างรวมถึงการแนะนำไดรฟ์ความเร็วตัวแปรแทนที่จะเป็นไดรฟ์ความเร็วคงที่เพื่อให้ตัวดำเนินการสามารถระบุอัตราการไหลภายในพารามิเตอร์สูตรอาหาร ในด้านของกระบวนการสามารถปรับเปลี่ยนได้โดยการปรับสมดุลเวลาในการล้างให้ดีขึ้นกับปริมาณการล้าง

การเพิ่มประสิทธิภาพอัตโนมัติ

การปรับใช้การทำความสะอาดแบบปรับการผลิตผ่านระบบอัตโนมัติขั้นสูงที่ปรับกระบวนการทำความสะอาดโดยอัตโนมัติโดยขึ้นอยู่กับข้อมูลที่ส่งคืนผ่านเซ็นเซอร์และจอภาพจะช่วยปรับปรุงผลการทำความสะอาดลดเวลาหยุดทำงานและรักษาความปลอดภัยของอาหาร ระบบทำความสะอาดที่ทันสมัยที่สุดจะตรวจสอบพารามิเตอร์การผลิตอย่างต่อเนื่องและบ่งชี้ความต้องการ CIP

การควบคุมเซ็นเซอร์และสัญญาณเตือนเป็นองค์ประกอบทั้งหมดของระบบอัตโนมัติที่ทำให้สามารถใช้แดชบอร์ดและตัวบ่งชี้ประสิทธิภาพหลัก (KPI) ได้ ระบบอัตโนมัติช่วยปรับปรุงคุณภาพของข้อมูลที่มีอยู่และช่วยให้สามารถควบคุมส่วนต่างๆของกระบวนการทำความสะอาดได้เข้มงวดมากขึ้น (เช่นการสร้างพารามิเตอร์รอบ ๆ การเปิดและปิดวาล์วและการทำงานของปั๊ม) เป็นสิ่งสำคัญที่สถาปัตยกรรมระบบอัตโนมัติจะเปิดอยู่ ทำให้อุปกรณ์ประมวลผล CIP สามารถสื่อสารกับอุปกรณ์กระบวนการอื่น ๆ เช่นถังหรือพาสเจอร์ไรส์ ความสามารถในการ“ ตรวจสอบสถานะ” ในตัวช่วยเพิ่มประสิทธิภาพของการดำเนินการ

Rheonics เซ็นเซอร์ความหนืดและความหนาแน่นเข้ากันได้กับ CIP และเพิ่ม 'ความฉลาด' ขั้นสูงให้กับระบบ CIP

ความหนืดเป็นคุณสมบัติที่ได้รับผลกระทบในระดับโมเลกุลและมีข้อมูลจำนวนมากเกี่ยวกับของเหลวในกระบวนการ แต่ยากที่จะหาปริมาณได้อย่างน่าเชื่อถือด้วยเครื่องมือที่มีอยู่

ผลประโยชน์เบื้องต้นด้วย Rheonics เซ็นเซอร์วัดความหนืดและความหนาแน่นตามข้อกำหนดของระบบ Clean In Place:

- Rheonics เซ็นเซอร์พร้อมใช้งาน CIP และเป็นไปตามข้อกำหนดการออกแบบด้านสุขอนามัยของอุปกรณ์ในการประมวลผล Rheonics SRV และ SRD มีวางจำหน่ายแล้วใน tri-clamp และการเชื่อมต่อ DIN 11851 นอกเหนือจากการเชื่อมต่อกระบวนการแบบกำหนดเอง ทั้ง SRV และ SRD เป็นไปตามข้อกำหนดการปฏิบัติตามข้อกำหนดการสัมผัสอาหารตามข้อบังคับของ US FDA และ EU

- ตรวจสอบปรับกระบวนการ CIP ให้เหมาะสมและตรวจจับจุดสิ้นสุดของการทำความสะอาด SRV (และ SRD) ตรวจสอบการทำความสะอาดท่อของเหลวโดยการตรวจสอบoring ความหนืด (และความหนาแน่น) ของน้ำยาทำความสะอาด/ตัวทำละลายระหว่างขั้นตอนการทำความสะอาด เซ็นเซอร์ตรวจพบสารตกค้างหรือการปนเปื้อนเล็กน้อย ช่วยให้ผู้ปฏิบัติงานตัดสินใจได้ว่าเมื่อใดที่สายการผลิตสะอาด/พอดีตามวัตถุประสงค์ อีกทางหนึ่ง SRV (และ SRD) ให้ข้อมูลแก่ระบบการทำความสะอาดอัตโนมัติเพื่อให้แน่ใจว่ามีการทำความสะอาดเต็มรูปแบบและทำซ้ำได้ระหว่างการทำงาน ดังนั้นจึงรับประกันการปฏิบัติตามมาตรฐานด้านสุขอนามัยของโรงงานผลิตอาหารโดยสมบูรณ์

- ติดตั้งง่ายและไม่จำเป็นต้องกำหนดค่าใหม่ / ปรับเทียบใหม่ - ไม่มีการบำรุงรักษา / เวลาหยุดทำงาน ในกรณีที่ไม่น่าจะเป็นไปได้ที่เซ็นเซอร์เสียหาย ให้เปลี่ยนเซ็นเซอร์โดยไม่ต้องเปลี่ยนหรือตั้งโปรแกรมอุปกรณ์อิเล็กทรอนิกส์ใหม่ การเปลี่ยนทดแทนทั้งเซ็นเซอร์และอุปกรณ์อิเล็กทรอนิกส์โดยไม่ต้องอัพเดตเฟิร์มแวร์หรือเปลี่ยนแปลงการสอบเทียบ ติดตั้งง่าย. ใช้ได้กับการเชื่อมต่อกระบวนการมาตรฐานและแบบกำหนดเอง เช่น NPT Tri-Clamp, DIN 11851, หน้าแปลน, Varinline และการเชื่อมต่อด้านสุขอนามัยและสุขอนามัยอื่นๆ ไม่มีห้องพิเศษ ถอดออกเพื่อทำความสะอาดหรือตรวจสอบได้อย่างง่ายดาย SRV มีจำหน่ายใน DIN11851 และ tri-clamp การเชื่อมต่อเพื่อให้ติดตั้งและถอดได้ง่าย หัววัด SRV ได้รับการปิดผนึกอย่างแน่นหนาสำหรับ Clean-in-place (CIP) และรองรับการล้างแรงดันสูงด้วยขั้วต่อ IP69K M12

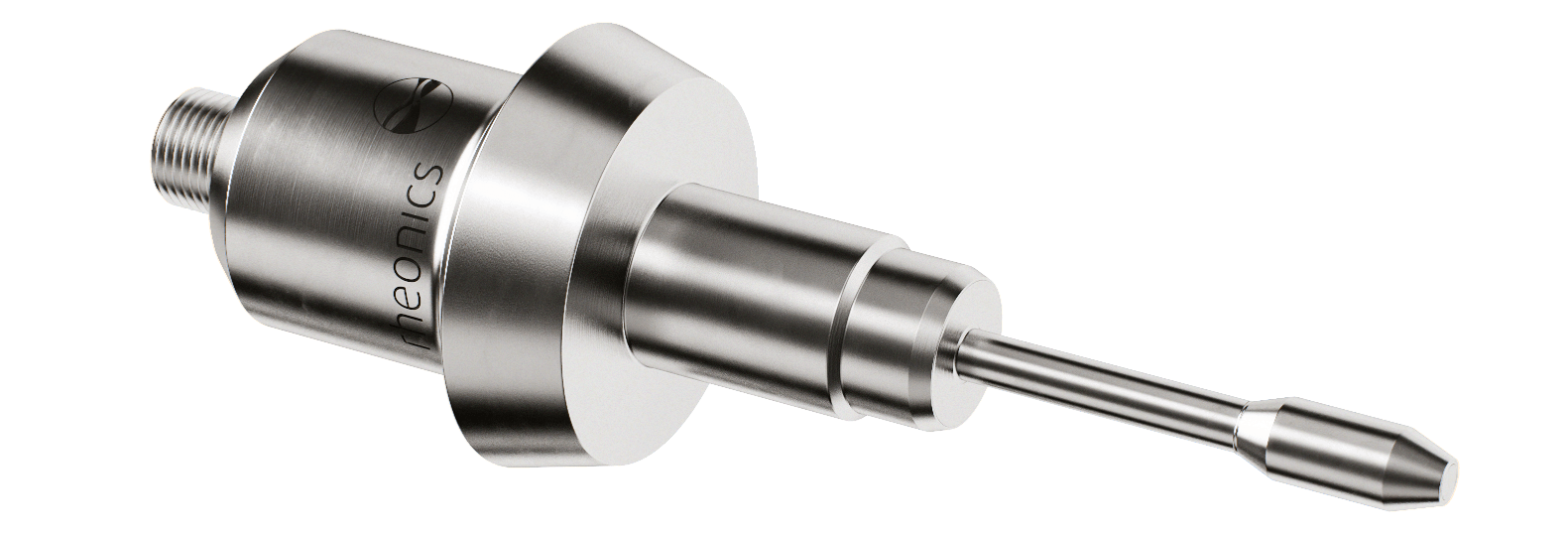

เอส.อาร์.วี – เครื่องวัดความหนืดแบบอินไลน์ (DIN 11851 & Tri-clamp การเชื่อมต่อสำหรับอุตสาหกรรมอาหารและยา)

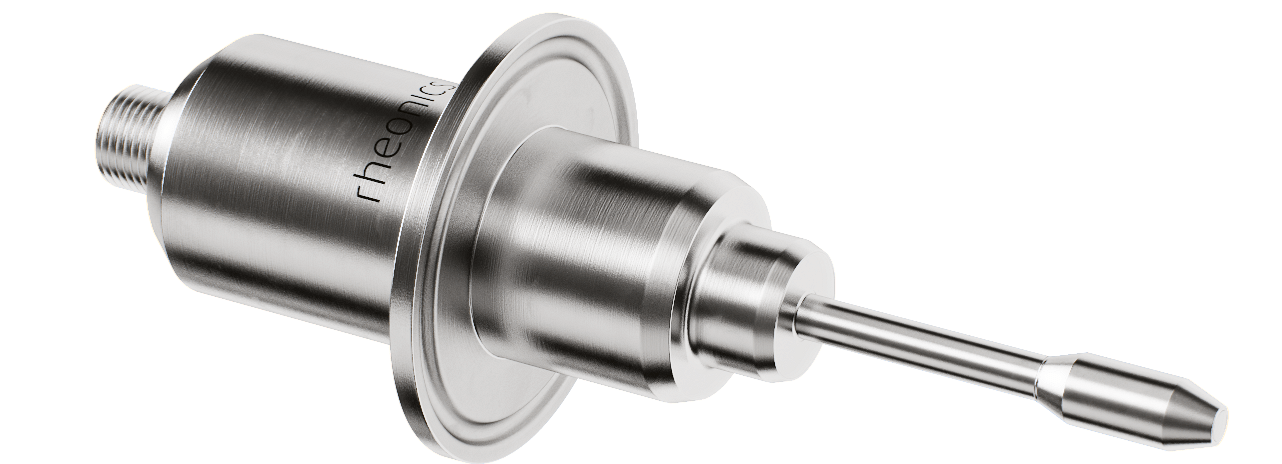

SRD – เครื่องวัดความหนาแน่นและความหนืดอินไลน์ (DIN 11851 & Tri-clamp การเชื่อมต่อสำหรับอุตสาหกรรมอาหารและยา)

เหตุใดการเพิ่มประสิทธิภาพกระบวนการ CIP ในการปฏิบัติการอาหารและเครื่องดื่มจึงสำคัญและตรวจจับจุดสิ้นสุดของการทำความสะอาด

- เพื่อลดเวลาในการทำความสะอาด

- เพื่อลดเวลาในการเปลี่ยนงาน

- เพื่อจัดการวัสดุและสารเคมีที่ต้องนำกลับมาใช้ใหม่ / กำจัด / กู้คืนได้ดีขึ้นโดยลดการสูญเสีย

- เพื่อลดการใช้พลังงานและน้ำ

ระบบ CIP ที่ทันสมัยพร้อมกับ Rheonics เซ็นเซอร์และซอฟต์แวร์ระบบอัตโนมัติช่วยให้เจาะลึกทุกแง่มุมของกระบวนการได้อย่างง่ายดาย การตรวจสอบย้อนกลับของระบบนี้ให้ประโยชน์หลายประการ:

- ผู้ปฏิบัติงานสามารถตรวจสอบการทำงานของ CIP แต่ละรายการเพื่อตรวจสอบว่าการทำงานถูกต้องหรือไม่ – การตรวจสอบแบบเรียลไทม์oring ของสถานะเริ่มต้น กลาง และสุดท้ายของเส้น

- การวินิจฉัยทำได้ง่ายและให้ข้อมูลโดยละเอียดเกี่ยวกับแต่ละองค์ประกอบของรอบการทำความสะอาด

- ข้อผิดพลาดและปัญหาสามารถเน้นและแก้ไขได้อย่างรวดเร็ว

- ผู้จัดการโรงงานสามารถสร้างรายงานการดำเนินงานโดยละเอียด

- การรายงานความปลอดภัยด้านอาหารไปยังหน่วยงานกำกับดูแลนั้นง่ายต่อการรวบรวมและครอบคลุมมากขึ้น

การวิจัยอย่างต่อเนื่องและความร่วมมืออย่างใกล้ชิดกับลูกค้าทำให้เรามีความรู้ทั้งเชิงลึกและเชิงกว้างเกี่ยวกับประเด็นด้านความปลอดภัยของอาหารตั้งแต่กระบวนการแปรรูปอาหารไปจนถึงการบรรจุและบรรจุภัณฑ์ เราช่วยให้ลูกค้าของเราได้รับประโยชน์จากความรู้และประสบการณ์นี้ผ่านโซลูชันการผลิตที่ผ่านการตรวจสอบแล้ว

อ้างอิง:

- คู่มือ - การทำความสะอาดในสถานที่ - คำแนะนำเกี่ยวกับเทคโนโลยีการทำความสะอาดในอุตสาหกรรมแปรรูปอาหาร, โดยเต็ดตราแพ้ค.

- กระดาษสีขาว - วิธีการเพิ่มประสิทธิภาพกระบวนการ Clean-in-Place (CIP) ในการดำเนินงานด้านอาหารและเครื่องดื่มโดย Benjamin Jude และ Eric Lemaire (Schneider Electric)

- โซลูชัน GEA CIP / SIP - https://www.gea.com/en/products/cleaners-sterilizers/cip-sip/index.jsp

Rheonics เครื่องวัดความหนาแน่นและเครื่องวัดความหนืดมีจำหน่ายในรูปแบบหัววัดและระบบการไหลผ่านสำหรับการติดตั้งในถัง สายการผลิต และเครื่องปฏิกรณ์ ทั้งหมด Rheonics ผลิตภัณฑ์ได้รับการออกแบบมาให้ทนทานต่อสภาพแวดล้อมกระบวนการที่รุนแรงที่สุด อุณหภูมิสูง การกระแทก การสั่นสะเทือน สารกัดกร่อน และสารเคมีในระดับสูง